- Laufradabdrehen

- Schaufelwinkelverstellung bei Axialpumpen

- Drosselung

- Bypass

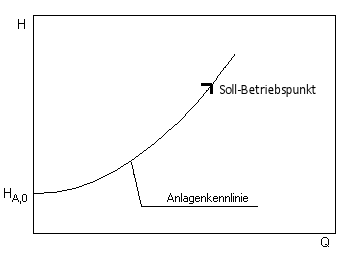

Auslegungspunkt der Anlage (Soll-Betriebspunkt)

Der Punkt setzt sich aus dem Volumenstrom Q und der Fördermenge H zusammen.

Zur Berechnung des Auslegungspunktes wird zunächst der erforderliche Volumenstrom (Fördermenge der Pumpe) bestimmt. Dieser kann je nach Anwendung von verschiedenen Größen abhängen (z.B. Wärmebedarf bei Heizungssystemen, anfallende Abwassermenge usw.). Mit Hilfe des berechneten Volumenstroms werden dann die Reibungsverluste der Rohrleitung bestimmt, die dann zusammen mit der statischen Förderhöhe die Gesamtförderhöhe der Pumpe ergibt.

Falls für die Anwendung eine Mindestfließgeschwindigkeit vorgeschrieben ist und diese für den berechneten Förderstrom nicht erreicht wird, wird der Bemessungsförderstrom angepasst, so dass die Mindestfließgeschwindigkeit erreicht wird. Die Pumpe läuft dann im Ausschaltbetrieb (diskontinuierlich).

Der Auslegungspunkt der Anlage ist für die Pumpenauswahl der gewünschte Betriebspunkt (Soll-Betriebspunkt). Die Standardpumpen besteht zwischen dem gewünschten und dem wirklichen Betriebspunkt in der Regel eine Abweichung. Die zulässige Abweichung hängt vom Einsatzgebiet ab und wird teilweise durch geltende Normen geregelt.

Bei drehzahlgeregelten Pumpen wird die Drehzahl der Pumpe so modifiziert, dass der Soll-Betriebspunkt exakt angefahren wird. Insbesondere bei Systemen, die in verschiedenen Lastzuständen betrieben werden (z.B. Heizungsanlage), ist dadurch ein effizienter Betrieb möglich.

In Abhängigkeit von der Konstruktion der Pumpe stehen weitere Möglichkeiten zur Verfügung, um die Pumpenkennlinie an den Sollbetriebspunkt anzupassen. Neben der Drehzahländerung sind folgende Methoden weit verbreitet: