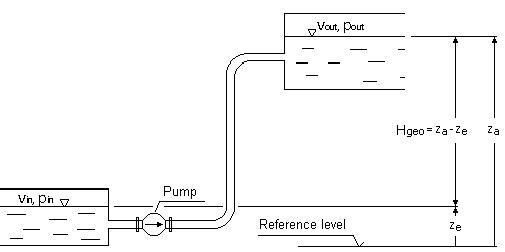

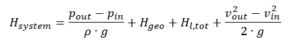

Die notwendige Förderhöhe einer Pumpe in einer unverzweigten Rohrleitung erhält man aus der BERNOULLI-Gleichung für eindimensionale, stationäre Strömungen inkompressibler Medien:

p

in, p

out = Drücke beim Ansaugen bzw. Ablassen der Flüssigkeitsstände

ρ = Flüssigkeitsdichte

g = Fallbeschleunigung (9,81 m/s²)

H

geo = statischer Höhenunterschied zwischen den Flüssigkeitsniveaus der saug- und druckseitigen Behälter

H

l,tot = Gesamtrohrreibungsverlust zwischen Ein- und Austritt

v

in, v

out = mittlere Strömungsgeschwindigkeiten in saug- bzw. druckseitigen Behältern

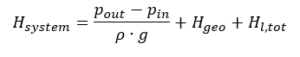

Die mittleren Strömungsgeschwindigkeiten in den saug- bzw. druckseitigen Behältern sind nach dem Kontinuitätsgesetz meist unbedeutend klein und können vernachlässigt werden, wenn die Tankflächen im Vergleich zu denen der Rohrleitungen relativ groß sind. In diesem Fall wird die obige Formel vereinfacht, zu:

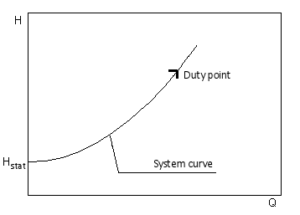

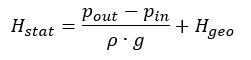

Der statische Teil der Anlagenkennlinie, d.h. der Teil, der nicht von der Strömungsgeschwindigkeit und damit dem Förderstrom abhängt, lautet:

Für geschlossene Systeme ergibt sich dieser Wert zu null.

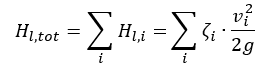

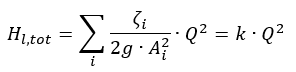

Die Gesamtverlusthöhe setzt sich aus den Verlusten aller Komponenten der Saug- und Druckleitung zusammen. Sie ist bei genügend großen REYNOLDS-Zahlen dem Quadrat des Volumenstromes proportional.

g = Fallbeschleunigung (9,81 m/s²)

H

l,tot = Gesamtreibungsverlust zwischen Ein- und Austritt

v

i = mittlere Strömungsgeschwindigkeiten durch die Rohrquerschnittsfläche i

A

i = charakteristische Rohrquerschnittsfläche

ζ

i = Reibungsverlustbeiwert für Rohre, Formstücke usw.

Q = Förderstom

k = Proportionalitätsfaktor

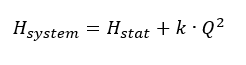

Unter den genannten Voraussetzungen kann man nun die Parabel der Anlagenkennlinie angeben:

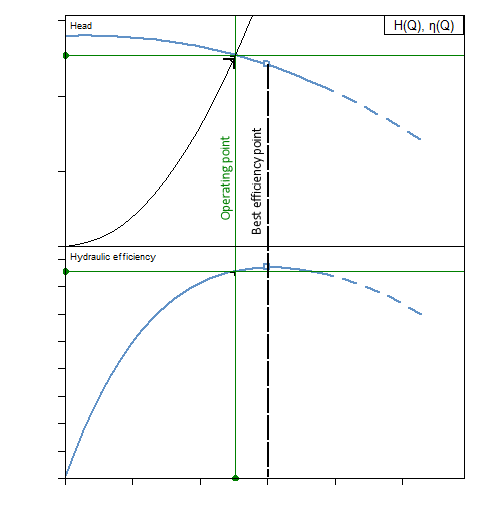

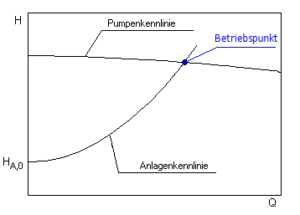

Der Proportionalitätsfaktor k wird aus dem gewünschten Betriebspunkt bestimmt. Der Schnittpunkt der Anlagenkennlinie mit der pumpenspezifischen Drosselkurve (Pumpenkennlinie) stellt den tatsächlichen Betriebspunkt dar.

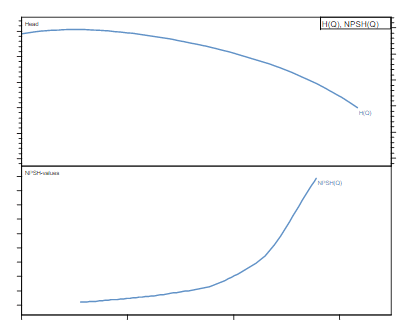

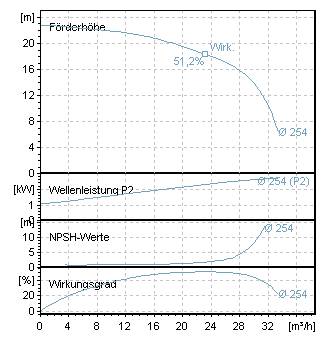

Neben der Q-H-Kennlinie sind bei Kreiselpumpen häufig folgende Kennlinien zu finden:

Neben der Q-H-Kennlinie sind bei Kreiselpumpen häufig folgende Kennlinien zu finden:

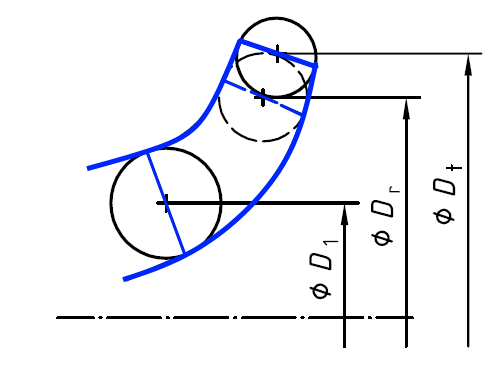

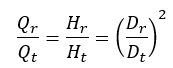

Q = Förderstrom

H = Förderhöhe

D = Laufraddurchmesser

r = Index für den reduzierten Laufraddurchmesser

t = Index für den Bezugslaufraddurchmesser

Aus dieser Beziehung lässt sich die Drosselkurve H(Q) grob bestimmen.

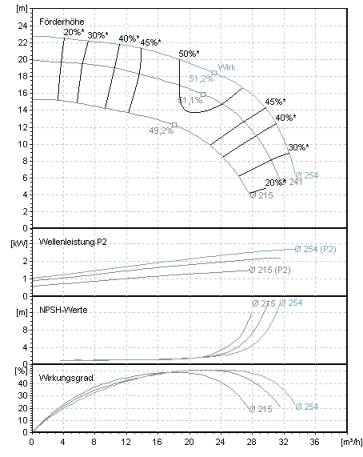

Eine genauere Berechnung erfordert allerdings die Berücksichtigung von Kennfeldern, bei denen jeder Kennlinie ein Laufraddurchmesser zugeordnet ist. Über Interpolation der Umrechnung aus den Nachbarkennlinien wird der neue Kennlinienverlauf ermittelt. Zur vollen Ausnutzung der Leistungsfähigkeit des Verfahrens wird empfohlen, ein Laufradkennfeld mit mindestens drei Kennlinien zu erfassen. Bei einer großen Abdrehdifferenz zwischen kleinstem und größtem Laufraddurchmesser sind einige (2..4) Zwischenkennlinien erforderlich.

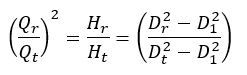

Ein alternatives Berechnungsverfahren wird in ISO 9906 beschrieben. Hierbei ist die Kenntnis des mittleren Laufraddurchmessers an der Eintrittskante D1 erforderlich. Entsprechend der Norm ist dieses Verfahren gültig für

Q = Förderstrom

H = Förderhöhe

D = Laufraddurchmesser

r = Index für den reduzierten Laufraddurchmesser

t = Index für den Bezugslaufraddurchmesser

Aus dieser Beziehung lässt sich die Drosselkurve H(Q) grob bestimmen.

Eine genauere Berechnung erfordert allerdings die Berücksichtigung von Kennfeldern, bei denen jeder Kennlinie ein Laufraddurchmesser zugeordnet ist. Über Interpolation der Umrechnung aus den Nachbarkennlinien wird der neue Kennlinienverlauf ermittelt. Zur vollen Ausnutzung der Leistungsfähigkeit des Verfahrens wird empfohlen, ein Laufradkennfeld mit mindestens drei Kennlinien zu erfassen. Bei einer großen Abdrehdifferenz zwischen kleinstem und größtem Laufraddurchmesser sind einige (2..4) Zwischenkennlinien erforderlich.

Ein alternatives Berechnungsverfahren wird in ISO 9906 beschrieben. Hierbei ist die Kenntnis des mittleren Laufraddurchmessers an der Eintrittskante D1 erforderlich. Entsprechend der Norm ist dieses Verfahren gültig für

D1 = Mittlerer Durchmesser an der Laufradeintrittskante

Für Pumpen mit einer Typenzahl K ≤ 1,0 und einer maximalen Laufraddurchmesserreduzierung von 3% kann der Wirkungsgrad dabei als konstant betrachtet werden.

D1 = Mittlerer Durchmesser an der Laufradeintrittskante

Für Pumpen mit einer Typenzahl K ≤ 1,0 und einer maximalen Laufraddurchmesserreduzierung von 3% kann der Wirkungsgrad dabei als konstant betrachtet werden.

pin, pout = Drücke beim Ansaugen bzw. Ablassen der Flüssigkeitsstände

ρ = Flüssigkeitsdichte

g = Fallbeschleunigung (9,81 m/s²)

Hgeo = statischer Höhenunterschied zwischen den Flüssigkeitsniveaus der saug- und druckseitigen Behälter

Hl,tot = Gesamtrohrreibungsverlust zwischen Ein- und Austritt

vin, vout = mittlere Strömungsgeschwindigkeiten in saug- bzw. druckseitigen Behältern

Die mittleren Strömungsgeschwindigkeiten in den saug- bzw. druckseitigen Behältern sind nach dem Kontinuitätsgesetz meist unbedeutend klein und können vernachlässigt werden, wenn die Tankflächen im Vergleich zu denen der Rohrleitungen relativ groß sind. In diesem Fall wird die obige Formel vereinfacht, zu:

pin, pout = Drücke beim Ansaugen bzw. Ablassen der Flüssigkeitsstände

ρ = Flüssigkeitsdichte

g = Fallbeschleunigung (9,81 m/s²)

Hgeo = statischer Höhenunterschied zwischen den Flüssigkeitsniveaus der saug- und druckseitigen Behälter

Hl,tot = Gesamtrohrreibungsverlust zwischen Ein- und Austritt

vin, vout = mittlere Strömungsgeschwindigkeiten in saug- bzw. druckseitigen Behältern

Die mittleren Strömungsgeschwindigkeiten in den saug- bzw. druckseitigen Behältern sind nach dem Kontinuitätsgesetz meist unbedeutend klein und können vernachlässigt werden, wenn die Tankflächen im Vergleich zu denen der Rohrleitungen relativ groß sind. In diesem Fall wird die obige Formel vereinfacht, zu:

Der statische Teil der Anlagenkennlinie, d.h. der Teil, der nicht von der Strömungsgeschwindigkeit und damit dem Förderstrom abhängt, lautet:

Der statische Teil der Anlagenkennlinie, d.h. der Teil, der nicht von der Strömungsgeschwindigkeit und damit dem Förderstrom abhängt, lautet:

Für geschlossene Systeme ergibt sich dieser Wert zu null.

Die Gesamtverlusthöhe setzt sich aus den Verlusten aller Komponenten der Saug- und Druckleitung zusammen. Sie ist bei genügend großen REYNOLDS-Zahlen dem Quadrat des Volumenstromes proportional.

Für geschlossene Systeme ergibt sich dieser Wert zu null.

Die Gesamtverlusthöhe setzt sich aus den Verlusten aller Komponenten der Saug- und Druckleitung zusammen. Sie ist bei genügend großen REYNOLDS-Zahlen dem Quadrat des Volumenstromes proportional.

g = Fallbeschleunigung (9,81 m/s²)

Hl,tot = Gesamtreibungsverlust zwischen Ein- und Austritt

vi = mittlere Strömungsgeschwindigkeiten durch die Rohrquerschnittsfläche i

Ai = charakteristische Rohrquerschnittsfläche

ζi = Reibungsverlustbeiwert für Rohre, Formstücke usw.

Q = Förderstom

k = Proportionalitätsfaktor

Unter den genannten Voraussetzungen kann man nun die Parabel der Anlagenkennlinie angeben:

g = Fallbeschleunigung (9,81 m/s²)

Hl,tot = Gesamtreibungsverlust zwischen Ein- und Austritt

vi = mittlere Strömungsgeschwindigkeiten durch die Rohrquerschnittsfläche i

Ai = charakteristische Rohrquerschnittsfläche

ζi = Reibungsverlustbeiwert für Rohre, Formstücke usw.

Q = Förderstom

k = Proportionalitätsfaktor

Unter den genannten Voraussetzungen kann man nun die Parabel der Anlagenkennlinie angeben:

Der Proportionalitätsfaktor k wird aus dem gewünschten Betriebspunkt bestimmt. Der Schnittpunkt der Anlagenkennlinie mit der pumpenspezifischen Drosselkurve (Pumpenkennlinie) stellt den tatsächlichen Betriebspunkt dar.

Der Proportionalitätsfaktor k wird aus dem gewünschten Betriebspunkt bestimmt. Der Schnittpunkt der Anlagenkennlinie mit der pumpenspezifischen Drosselkurve (Pumpenkennlinie) stellt den tatsächlichen Betriebspunkt dar.