Insbesondere sind dabei folgende Kriterien zu berücksichtigen:

(1) Generelle Eignung des Pumpentyps

Prinzipbedingt sind Kreiselpumpen nur bis zu einer gewissen Viskosität, die von der Baugröße abhängt, geeignet. Bei sehr hohen Viskositäten ist eine Verdrängerpumpe zu wählen.

(2) Pumpenkennlinien

Die Pumpenkennlinien sind in der Regel mit Wasser bei Standardbedingungen gemessen worden. Wenn eine abweichende Dichte und Viskosität vorliegt, sind die Kennlinien entsprechend umzurechnen. Dies passiert in der Regel automatisch durch die Pumpenauswahlsoftware, sofern es sich um ein Newtonsches Fluid handelt.

(3) Werkstoffauswahl

Insbesondere wenn das Fördermedium abrasive oder aggressive Bestandteile enthält, ist die Auswahl geeigneter Werkstoffe von enormer Bedeutung. Viele Hersteller bieten hierfür Medien-Beständigkeitsinformationen an. Für einen derartigen Einsatz ist aber auf jeden Fall der direkte Kontakt zum Hersteller empfehlenswert.

(4) Dichtungsauswahl

Neben der Medien-Werkstoff-Beständigkeit sind bei der Auswahl der geeigneten Dichtung die Charakteristik des Fördermediums zu berücksichtigen. Im Falle von gefährlichen Stoffen (z.B. giftige oder explosive Medien) oder besonders wertvollen Fluiden ist es in der Regel erforderlich, eine leckagefreie Lösung einzusetzen. Hier bieten sich Pumpen ohne Wellendichtung mit Spaltrohrmotor oder Magnetkupplung an.

(5) Feststoff- oder Gasanteile

Enthält das Fördermedium mit Feststoff- und/oder Gasanteile, so sind spezielle Pumpenkonstruktionen zu wählen, die dafür vorgesehen sind. So verhindern zum Beispiel geeignete Laufräder das Blockieren der Pumpe bei festen oder fasrigen Bestandteilen. Gasanteile wirken sich auf das Saugverhalten von Kreiselpumpen aus. Ein höherer Gasgehalt führt zu einer Vergrößerung des erforderlichen NPSH-Wertes und damit zum früheren Eintritt von Kavitation.

Mit zunehmender Viskosität steigt jedoch der REYNOLDS-Zahl-Einfluss, so dass man in der Praxis davon ausgeht, dass diese Näherung ab einer kinematischen Viskosität von etwa 20 mm²/s ungenügend ist. Zur Korrektur wurden für die Umrechnung der aufgenommenen Kennlinien auf mittel- und hochviskose Medien empirisch Verfahren entwickelt, die in der praktischen Anwendung in älteren Versionen die aufwendige Auswertung von Diagrammen bedeuten, in den aktuellen Versionen jedoch durch entsprechende Formelsätze aufbereitet wurden.

Weltweit am meisten verbreitet ist das Verfahren vom Hydraulic Institute (USA), welches als ANSI/HI 9.6.7 und ISO/TR 17766 standardisiert wurde.

Praktisch wird die Umrechnung heute meist durch Computerprogramme wie dem Spaix PumpSelector vorgenommen. Die computertechnische Umsetzung dieses Verfahrens ermöglicht die Umrechnung von Kennlinien, wobei vom Anwender nur die gewünschten Förderdaten und das Fördermedium zu definieren sind. Eine spezielle Rolle bei der Umrechnung von Kennlinien spielt bei allen bekannten Verfahren der Auslegungspunkt der Pumpe.

Folgende Bedingungen können für die Gültigkeit des Verfahrens angegeben werden:

- Kreiselpumpen mit geschlossenen oder halboffenen Laufrädern

- Kinematische Viskosität im Bereich zwischen 1 und 3000 mm²/s

- Förderstrom im Bestbetriebspunkt zwischen 3 und 410 m³/h

- Förderhöhe pro Stufe zwischen 6 und 130 m

- Förderung unter normalen Betriebsbedingungen

- Förderung von NEWTONschen Flüssigkeiten

Eine Kreiselpumpe ist eine hydraulische Strömungsmaschine, bei der der Transport des Fördermediums unter Ausnutzung der durch die Rotation des Laufrades verursachten Zentrifugalkräfte (Kreiselkräfte) realisiert wird. Dabei findet eine Energieübertragung durch Strömungsumlenkung innerhalb der Laufradbeschaufelung statt.

Kreiselpumpen werden typischerweise für impulsfreien, kontinuierlichen oder intermittierenden Betrieb eingesetzt, sind jedoch nicht für Dosier- oder Abfüllanwendungen geeignet. Die Stärken dieses Verfahrens liegen in der kontinuierlichen, pulsationsfreien Arbeitsweise. Ein Vorteil ist außerdem die relativ einfache Konstruktion und der guten Anpassbarkeit, die hohe Wartungskosten vermeidet.

Die Anwendung ist im Hinblick auf die Viskosität des Fördermediums beschränkt. Mit zunehmender Viskosität der Flüssigkeit nimmt die Effizienz ab. Daher ist die Anwendung praktisch auf Flüssigkeiten mit einer kinematischen Viskosität bis zu 100 … 150 mm²/s beschränkt. Bei sehr hohen Viskositäten finden Verdrängerpumpen bevorzugt ihren Einsatz.

Wichtige Kenngrößen sind Förderhöhe, Förderstrom, Leistungsbedarf, Wirkungsgrad und NPSH – Wert. Die Kenngrößen werden im Allgemeinen als Kennlinien in Abhängigkeit des Volumenstroms (Förderstroms) dargestellt.

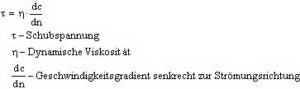

In NEWTONschen Flüssigkeiten entstehen bei laminaren Strömungsvorgängen Schubspannungen und dem Druck überlagerte Normalspannungen, die der Deformationsgeschwindigkeit proportional sind, wobei der Proportionalitätsfaktor die dynamische Viskosität ist.

Die kinematische Viskosität ist definiert als:

Die Viskosität ist temperatur- und druckabhängig, wobei die Druckabhängigkeit bei Flüssigkeiten vernachlässigbar klein ist.

Bei nicht-NEWTONschen Flüssigkeiten kann die Viskosität außerdem zeitabhängig sein (thixotropes bzw. rheopexes Fließverhalten). Sie ist dann nicht mehr als Stoffwert angebbar.

Die Viskosität eines Mediums hat sowohl einen Einfluss auf die Rohrleitungskennlinie als auch auf die Pumpenkennlinie. Für Kreiselpumpen werden die Pumpenkennlinien in der Praxis bei einer kinematischen Viskosität von über 10 mm²/s umgerechnet.

Dies ist dadurch gekennzeichnet, dass ein linearer Zusammenhang zwischen Deformations- und Spannungstensor nicht gegeben ist und/oder dass die Viskosität zeitabhängig ist.

Nicht-NEWTONsches Fließverhalten kann z. B. bei folgenden Medien beobachtet werden:

- Gasruß in Ölfirnis

- Getreidekornsuspension in Wasser

- Abwasserschlamm

- Fäkalien

- Zahnpasta

- Mörtel

- Seifenlösungen

Beispiele:

Bei zahlreichen Farben und Lacken lässt sich ein thixotropes Verhalten beobachten, d. h. die Viskosität ist zeitabhängig. Beim Rühren mit konstanter Winkelgeschwindigkeit lässt sich zunächst ein sehr großer Widerstand beobachten, während nach einiger Zeit die Viskosität deutlich abnimmt und gegen einen unteren Grenzwert strebt.

Viele industrielle Schlämme z. B. Suspensionen von Kalk (Mörtel) und Kreide (Zahnpasta) zeigen viskoplastisches Verhalten. Unterhalb der Fließspannung (Fließgrenze) verhalten sie sich wie Festkörper und darüber hinaus wie Fluide.

Lösungen und Schmelzen vieler hochpolymerer Stoffe sowie Suspensionen mit länglichen Partikeln wie Kautschuke und Seifenlösungen verhalten sich strukturviskos. Die Viskosität dieser Fluide nimmt mit steigender Schergeschwindigkeit ab.

Das umgekehrte Verhalten (dilatantes Verhalten) findet man z.B. bei einigen hochkonzentrierten Suspensionen. Hier steigt die Viskosität mit zunehmender Schergeschwindigkeit.

Sowohl die Pumpenkennlinien als auch die klassischen Verfahren für die Rohrleitungsberechnung gehen von einer konstanten Viskosität aus und besitzen für Nicht-Newtonsche Flüssigkeiten keine Gültigkeit. In Abhängigkeit vom Fließverhalten des Fördermediums können sie bestenfalls als Näherung verwendet werden. Für viele Nicht-Newtonsche Medien gibt es deshalb spezielle Berechnungs- oder Näherungsverfahren für die Auslegung.

Bei eindimensionaler Strömung gilt:

Von NEWTONschen Fluiden spricht man z.B. bei den Fließvorgängen von:

- Wasser

- Ölen

- Gasen

- Quecksilber

- Alkohol

- Benzin

Falls nicht bekannt ist, ob ein Medium NEWTONsches Fließverhalten zeigt oder nicht, sollten Laborversuche durchgeführt werden.

Für die Auslegung der Pumpe sind insbesondere die maximale und die minimale Temperatur der Fördermediums von Bedeutung. Sie werden bei der Werkstoff- und Dichtungsauswahl und ggf. bei einer Medien-Werkstoff-Beständigkeitsprüfung berücksichtigt.

Die Stoffwerte des Fördermediums (Dichte, Viskosität) ändern sich mit der Temperatur. Der Leistungsbedarf der Pumpe ist direkt proportional zur Dichte. Daher muss die Temperatur aus dem Betriebsbereich mit der maximalen Dichte berücksichtigt werden. Darüber hinaus muss bei viskosen Medien (ν > 10 mm²/s) der Verlauf der Pumpenkennlinien umgerechnet werden.

Dieser Punkt wird auch Auslegungspunkt (BEP = best efficiency point) der Pumpe genannt. Die Lage des Punktes ändert sich, wenn die hydraulischen Parameter der Pumpe, wie zum Beispiel der Laufraddurchmesser oder die Drehzahl oder die Viskosität des Fördermediums sich verändern.

Ziel einer optimalen Pumpenauswahl ist es, dass die Pumpe im Auslegungspunkt arbeitet, damit sie ihren maximalen Wirkungsgrad erreicht.

Die kinematische Viskosität ist definiert als:

Die kinematische Viskosität ist definiert als:

Die Viskosität ist temperatur- und druckabhängig, wobei die Druckabhängigkeit bei Flüssigkeiten vernachlässigbar klein ist.

Bei nicht-NEWTONschen Flüssigkeiten kann die Viskosität außerdem zeitabhängig sein (thixotropes bzw. rheopexes Fließverhalten). Sie ist dann nicht mehr als Stoffwert angebbar.

Die Viskosität eines Mediums hat sowohl einen Einfluss auf die Rohrleitungskennlinie als auch auf die Pumpenkennlinie. Für Kreiselpumpen werden die Pumpenkennlinien in der Praxis bei einer kinematischen Viskosität von über 10 mm²/s umgerechnet.

Die Viskosität ist temperatur- und druckabhängig, wobei die Druckabhängigkeit bei Flüssigkeiten vernachlässigbar klein ist.

Bei nicht-NEWTONschen Flüssigkeiten kann die Viskosität außerdem zeitabhängig sein (thixotropes bzw. rheopexes Fließverhalten). Sie ist dann nicht mehr als Stoffwert angebbar.

Die Viskosität eines Mediums hat sowohl einen Einfluss auf die Rohrleitungskennlinie als auch auf die Pumpenkennlinie. Für Kreiselpumpen werden die Pumpenkennlinien in der Praxis bei einer kinematischen Viskosität von über 10 mm²/s umgerechnet.  Von NEWTONschen Fluiden spricht man z.B. bei den Fließvorgängen von:

Von NEWTONschen Fluiden spricht man z.B. bei den Fließvorgängen von: