Ancak artan viskozite ile REYNOLDS sayısının etkisi artar, dolayısıyla pratikte bu yaklaşımın yaklaşık 20 mm²/s’lik bir kinematik viskoziteden yetersiz olduğu varsayılır. Bunu düzeltmek için, eski versiyonlarda pratik uygulamada diyagramların karmaşık değerlendirmesi anlamına gelen, ancak mevcut versiyonlarda uygun formül setleri kullanılarak hazırlanan, kaydedilen karakteristik eğrilerin orta ve yüksek viskoziteli ortama dönüştürülmesi için deneysel olarak yöntemler geliştirildi.

Dünya çapında en yaygın olanı, ANSI / HI 9.6.7 ve ISO / TR 17766 olarak standartlaştırılmış olan Hidrolik Enstitüsünden (ABD) gelen prosedürdür.

Uygulamada, dönüştürme günümüzde çoğunlukla Spaix PumpSelector gibi bilgisayar programları kullanılarak gerçekleştirilmektedir. Bu işlemin bilgisayarlı uygulaması, karakteristik eğrilerin dönüştürülmesini sağlar, bu sayede kullanıcının yalnızca istenen taşıma verilerini ve taşıma ortamını tanımlaması yeterlidir. Bilinen tüm yöntemlerde, pompanın tasarım noktası, karakteristik eğrilerin dönüştürülmesinde özel bir rol oynar.

İşlemin geçerliliği için aşağıdaki koşullar belirtilebilir:

- Kapalı veya yarı açık çarklı santrifüj pompalar

- 1 ile 3000 mm²/s aralığında kinematik viskozite

- En iyi çalışma noktasında 3 ile 410 m³/h arasında akış hızı

- 6 ile 130 m arasında adım başına yükseklik

- Normal çalışma koşullarında üretim

- NEWTON sıvılarının taşınması

Santrifüj pompa, çarkın dönmesinin neden olduğu merkezkaç kuvvetleri (merkezkaç kuvvetleri) kullanılarak taşıma ortamının taşındığı bir hidrolik sıvı akış makinesidir. Enerji, çark kanatları içindeki akışı saptırarak aktarılır.

Santrifüj pompalar tipik olarak darbesiz, sürekli veya aralıklı çalışma için kullanılır, ancak dozlama veya doldurma uygulamaları için uygun değildir. Bu işlemin gücü, sürekli, titreşimsiz çalışma modunda yatmaktadır. Diğer bir avantaj, nispeten basit yapı ve yüksek bakım maliyetlerinden kaçınan iyi uyarlanabilirliktir.

Uygulama, pompalanan ortamın viskozitesi ile sınırlıdır. Sıvının viskozitesi arttıkça verim düşer. Bu nedenle uygulama pratik olarak 100 … 150 mm² / s’ye kadar kinematik viskoziteye sahip sıvılarla sınırlıdır. Pozitif deplasmanlı pompalar, çok yüksek viskoziteler için tercih edilen seçimdir.

Önemli parametreler basma yüksekliği, akış hızı, güç gereksinimi, verimlilik ve NPSH değeridir. Parametreler genellikle hacim akışına (teslimat akışı) bağlı olarak karakteristik eğriler olarak gösterilir.

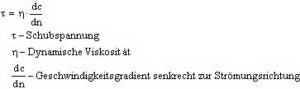

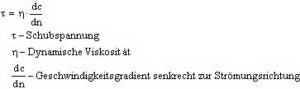

NEWTON akışkanlarında, laminer akış süreçleri, deformasyon hızıyla orantılı olan, basınç üzerine bindirilmiş kesme gerilmeleri ve normal gerilmeler üretir; orantı faktörü dinamik viskozitedir.

Kinematik viskozite şu şekilde tanımlanır:

Viskozite sıcaklığa ve basınca bağlıdır, sıvılar söz konusu olduğunda basınç bağımlılığı ihmal edilebilecek kadar küçüktür.

NEWTON olmayan sıvılarda viskozite zamana bağlı da olabilir (tiksotropik veya reopeksik akış davranışı). Bu durumda artık maddi bir değer olarak belirtilemez.

Bir ortamın viskozitesi, pompa karakteristiğinin yanı sıra boru karakteristiği üzerinde de etkilidir. Santrifüj pompalar için pompa özellikleri, pratikte 10 mm² / s’nin üzerinde bir kinematik viskozite ile dönüştürülür.

Bunun özelliği, deformasyon ve gerilim tensörü arasında doğrusal bir ilişki olmaması ve/veya viskozitenin zamana bağlı olmasıdır.

NEWTON dışı akış davranışı ör. B. aşağıdaki ortamlarda gözlemlenebilir:

- Yağ verniğinde gaz siyahı

- Suda tahıl tane süspansiyonu

- Arıtma çamuru

- Dışkı

- Diş macunu

- Harç

- Sabun solüsyonları

Örnekler:

Çok sayıda boya ve vernikte tiksotropik bir davranış gözlemlenebilir, yani. H. viskozite zamana bağlıdır. Sabit bir açısal hızda karıştırırken, başlangıçta çok yüksek bir direnç gözlemlenebilirken, bir süre sonra viskozite önemli ölçüde azalır ve daha düşük bir sınır değerine doğru eğilim gösterir.

Birçok endüstriyel çamur, örn. B. Kireç (harç) ve tebeşir (diş macunu) süspansiyonları viskoplastik davranış gösterir. Akma geriliminin (akma noktası) altında katılar gibi davranırlar ve bunun ötesinde sıvılar gibi davranırlar.

Kauçuklar ve sabun çözeltileri gibi uzun parçacıklar içeren süspansiyonların yanı sıra birçok yüksek polimer maddenin çözeltileri ve eriyikleri psödoplastiktir. Bu akışkanların viskozitesi artan kesme hızı ile azalır.

Ters davranış (genişletme davranışı), örneğin bazı yüksek konsantrasyonlu süspansiyonlarda bulunabilir. Burada artan kayma hızı ile viskozite artar.

Hem pompa özellikleri hem de boru hattı hesaplaması için klasik yöntemler sabit bir viskoziteyi varsayar ve Newton tipi olmayan sıvılar için geçerli değildir. Pompalanan ortamın akış davranışına bağlı olarak, en iyi ihtimalle yaklaşık olarak kullanılabilirler. Birçok Newton dışı ortam için bu nedenle tasarım için özel hesaplama veya yaklaşım yöntemleri vardır.

Tek boyutlu akış durumunda, aşağıdakiler geçerlidir:

& nbsp;

NEWTON sıvıları, örneğin aşağıdakilerin akış süreçleri için kullanılır:

- su

- Yağlar

- Gazlar

- Merkür

- Alkol

- Benzin

Bir ortamın NEWTONian akış davranışı gösterip göstermediği bilinmiyorsa, laboratuvar testleri yapılmalıdır.

& nbsp;

Pompanın tasarımı için, pompalanan ortamın maksimum ve minimum sıcaklığı özellikle önemlidir. Malzeme ve conta seçiminde ve gerekirse bir ortam-malzeme direnci testinde dikkate alınırlar.

Pompalanan ortamın fiziksel özellikleri (yoğunluk, viskozite) sıcaklıkla değişir. Pompanın güç gereksinimi, yoğunlukla doğru orantılıdır. Bu nedenle, maksimum yoğunluğa sahip çalışma aralığından sıcaklık dikkate alınmalıdır. Ek olarak, viskoz ortam için (ν & gt; 10 mm² / s), pompa özelliklerinin seyri dönüştürülmelidir.

Bu nokta aynı zamanda pompanın tasarım noktası (BEP = en iyi verimlilik noktası) olarak da adlandırılır. Pervane çapı veya pompalanan ortamın hızı veya viskozitesi gibi pompanın hidrolik parametreleri değişirse noktanın konumu değişir.

Optimum pompa seçiminin amacı, pompanın tasarım noktasında çalışması ve böylece maksimum verimine ulaşmasıdır.

Kinematik viskozite şu şekilde tanımlanır:

Kinematik viskozite şu şekilde tanımlanır:

Viskozite sıcaklığa ve basınca bağlıdır, sıvılar söz konusu olduğunda basınç bağımlılığı ihmal edilebilecek kadar küçüktür.

NEWTON olmayan sıvılarda viskozite zamana bağlı da olabilir (tiksotropik veya reopeksik akış davranışı). Bu durumda artık maddi bir değer olarak belirtilemez.

Bir ortamın viskozitesi, pompa karakteristiğinin yanı sıra boru karakteristiği üzerinde de etkilidir. Santrifüj pompalar için pompa özellikleri, pratikte 10 mm² / s’nin üzerinde bir kinematik viskozite ile dönüştürülür.

Viskozite sıcaklığa ve basınca bağlıdır, sıvılar söz konusu olduğunda basınç bağımlılığı ihmal edilebilecek kadar küçüktür.

NEWTON olmayan sıvılarda viskozite zamana bağlı da olabilir (tiksotropik veya reopeksik akış davranışı). Bu durumda artık maddi bir değer olarak belirtilemez.

Bir ortamın viskozitesi, pompa karakteristiğinin yanı sıra boru karakteristiği üzerinde de etkilidir. Santrifüj pompalar için pompa özellikleri, pratikte 10 mm² / s’nin üzerinde bir kinematik viskozite ile dönüştürülür.  & nbsp;

NEWTON sıvıları, örneğin aşağıdakilerin akış süreçleri için kullanılır:

& nbsp;

NEWTON sıvıları, örneğin aşağıdakilerin akış süreçleri için kullanılır: