- Wyłącz wirnik

- Regulacja kąta łopatek dla pomp osiowych

- Ograniczanie

- Omiń

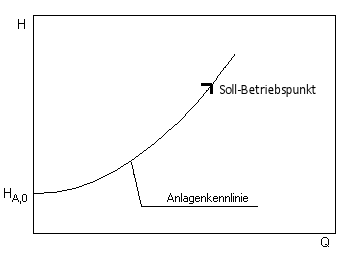

Punkt projektowy systemu (docelowy punkt pracy)

Punkt składa się ze strumienia objętości Q i wydajności H.

Aby obliczyć punkt obliczeniowy, najpierw określa się wymagany przepływ objętościowy (wydajność pompy). Może to zależeć od różnych parametrów w zależności od zastosowania (np. zapotrzebowanie na ciepło dla systemów grzewczych, ilość ścieków itp.). Za pomocą obliczonego strumienia objętości wyznaczane są straty tarcia rurociągu, które razem z podnoszeniem statycznym dają sumaryczną wysokość podnoszenia pompy.

Jeżeli dla aplikacji jest określone minimalne natężenie przepływu, a nie jest to osiągane dla obliczonego natężenia przepływu, znamionowe natężenie przepływu jest dostosowywane tak, aby osiągnąć minimalne natężenie przepływu. Pompa pracuje wtedy w trybie wyłączenia (nieciągła).

Punkt projektowy systemu to pożądany punkt pracy (docelowy punkt pracy) dla doboru pompy. W przypadku pomp standardowych zwykle występuje odchylenie między pożądanym a rzeczywistym punktem pracy. Dopuszczalne odchylenie zależy od obszaru zastosowania i jest częściowo regulowane przez obowiązujące normy.

W przypadku pomp z regulacją prędkości prędkość pompy jest modyfikowana tak, aby dokładnie osiągnąć docelowy punkt pracy. Umożliwia to wydajną pracę, szczególnie w przypadku systemów, które pracują w różnych stanach obciążenia (np. systemy grzewcze).

W zależności od konstrukcji pompy dostępne są dalsze opcje dostosowania charakterystyki pompy do docelowego punktu pracy. Oprócz zmiany prędkości szeroko stosowane są następujące metody: