Esto elimina la necesidad de sellar el eje por medio de una caja de empaquetadura o sello mecánico, que se requiere para otros tipos de bombas.

El medio bombeado sirve para lubricar los cojinetes del motor (cojinetes deslizantes) así como para enfriar el interior del rotor. Este llamado espacio húmedo está aislado de la atmósfera o del devanado del motor mediante una lata. Esta lata tiene un grosor de pared medio de sólo 0,1 a 0,3 mm y está fabricada con acero de alta aleación no magnético. El recipiente está sellado estáticamente mediante juntas tóricas.

Función / característica

La ventaja de esta construcción es claramente que no necesita mantenimiento. Sin intercambio de mensajes, sin intercambio de elementos de sellado, pero perfecto funcionamiento durante todo el tiempo de funcionamiento.

La suavidad de este diseño es notable. Aparte de las propiedades de amortiguación del agua, en la que se mueven las partes giratorias, la razón de esta suavidad es el cojinete deslizante del rotor. Esto elimina todos los ruidos de rodadura que se producen en los rodamientos z. B. puede ocurrir por medio de rodamientos de bolas.

Este componente influye decisivamente no solo en el buen funcionamiento, sino también en la vida útil y el grado de susceptibilidad a averías.

El diseño del cojinete es una de las características de diseño más importantes de las bombas de rotor húmedo. Además del diseño estructural de los cojinetes, el emparejamiento de materiales del cojinete es de importancia decisiva para la seguridad operativa de la bomba. En la práctica han prevalecido las siguientes combinaciones:

- Eje cerámico / cojinete cerámico

- Eje / cojinete de carbono de acero cromado endurecido.

El cojinete de cerámica, el eje y el cojinete hechos del mismo material, una combinación que contradice la teoría tradicional de los cojinetes, tiene muy poco desgaste debido al material extremadamente duro y quebradizo de cerámica de óxido de aluminio con una lubricación óptima de los cojinetes. Sin embargo, si falta el requisito previo para una lubricación adecuada, p. Ej. B. Funcionamiento en seco debido a la acumulación de aire o la formación de vapor en caso de sobrecalentamiento, existe el riesgo de bloqueo después de un breve período de tiempo. Además, el eje de cerámica es relativamente susceptible a romperse cuando se somete a esfuerzos mecánicos, por ejemplo, debido a las vibraciones del transporte o al intentar desbloquearlo debido a la inclinación con un destornillador.

Por el contrario, el cojinete de dos materiales (eje de acero al cromo endurecido / cojinete de carbono) muestra las muy buenas propiedades de funcionamiento en seco o de funcionamiento de emergencia de los cojinetes de carbono impregnados de metal. A esto se suma la proverbial resistencia a la rotura del eje de acero endurecido contra impactos y vibraciones.

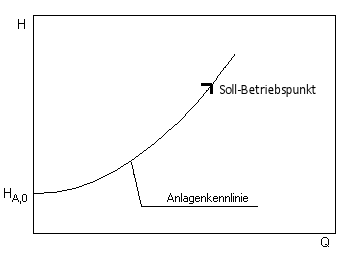

Comportamiento operativo

Sobre la base de décadas de práctica con millones de bombas, una media estadística en condiciones de funcionamiento normales y dependiendo del diseño de la bomba ha dado como resultado una vida útil de aproximadamente 40.000 a 70.000 horas de funcionamiento. Esto corresponde a un promedio de 8-12 años con un funcionamiento normal de calefacción. La funcionalidad óptima de esta construcción también se subraya por el hecho de que bastantes bombas de funcionamiento en húmedo funcionan durante más de 15 a 20 años (más de 100.000 horas de funcionamiento) sin mal funcionamiento ni mantenimiento.

Las bombas de funcionamiento en húmedo en la tecnología de la construcción incorporan constantemente el control de velocidad de los motores de accionamiento como característica especial. Mientras tanto, los controles conmutables manualmente ya no están permitidos para nuevas instalaciones en muchos países y han sido reemplazados en gran medida por controles automáticos.