Bu, diğer pompa türleri için gerekli olan bir salmastra kutusu veya mekanik salmastra aracılığıyla mil sızdırmazlığı ihtiyacını ortadan kaldırır.

Pompalanan ortam, motor yataklarını (kaymalı yataklar) yağlamak ve rotorun içini soğutmak için kullanılır. Bu sözde ıslak alan atmosferden veya motor sargısından bir kutu ile kapatılmıştır. Bu kutunun ortalama duvar kalınlığı yalnızca 0,1 ila 0,3 mm’dir ve manyetik olmayan yüksek alaşımlı çelikten yapılmıştır. Kutu, O-ring contalar kullanılarak statik olarak kapatılmıştır.

İşlev / özellik

Bu yapının avantajı, tamamen bakım gerektirmemesidir. Değişim veya mesaj yok, sızdırmazlık elemanları değişimi yok, ancak tüm çalışma süresi boyunca mükemmel işlev.

Bu tasarımın pürüzsüzlüğü dikkat çekicidir. Dönen parçaların içinde hareket ettiği suyun sönümleme özelliği dışında, bu düzgünlüğün nedeni rotorun kaymalı yatağıdır. Bu, rulman yataklarında oluşan tüm yuvarlanma veya yuvarlanma seslerini ortadan kaldırır z. B. Rulmanlar vasıtasıyla oluşabilir.

Sadece düzgün çalışma değil, aynı zamanda hizmet ömrü ve arızaya yatkınlık derecesi de bu bileşenden kesin olarak etkilenir.

Rulmanın tasarımı, ıslak rotorlu pompaların en önemli tasarım özelliklerinden biridir. Rulmanların yapısal tasarımına ek olarak, rulmanın malzeme eşleştirmesi, pompanın çalışma güvenliği için belirleyici bir öneme sahiptir. Pratikte aşağıdaki kombinasyonlar hakim olmuştur:

- Seramik mil / seramik yatak

- Sertleştirilmiş krom çelik mil / karbon yatak.

Aynı malzemeden yapılmış seramik yatak, mil ve yatak, geleneksel yatak teorisiyle çelişen bir eşleşme, optimum yatak yağlamalı son derece sert ve kırılgan malzeme alüminyum oksit seramik temelinde çok az yatak aşınmasına sahiptir. Ancak, uygun yağlama için ön koşul yoksa, örn. B. Aşırı ısınma durumunda hava birikmesi veya buhar oluşumu nedeniyle kuru çalışma, kısa bir süre sonra tıkanma riski vardır. Ek olarak, seramik şaft, örneğin nakliye titreşimleri nedeniyle veya bir tornavida ile devrilme nedeniyle blokajı kaldırmaya çalışırken, mekanik strese maruz kaldığında nispeten kırılmaya karşı hassastır.

Buna karşılık, iki malzemeli yatak – sertleştirilmiş krom çelik mil / karbon yatak – metal emdirilmiş karbon yatakların çok iyi kuru çalışma veya acil durum çalışma özelliklerini gösterir. Buna ek olarak, sertleştirilmiş çelik şaftın darbelere ve titreşimlere karşı meşhur kırılma direnci de eklenir.

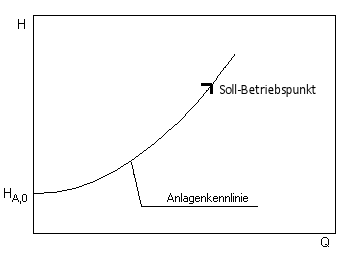

Operasyonel davranış

Milyonlarca pompa ile onlarca yıllık uygulama temelinde, normal çalışma koşulları altında ve pompa tasarımına bağlı olarak istatistiksel bir ortalama, yaklaşık 40.000 ila 70.000 çalışma saatine kadar hizmet ömrü ile sonuçlanmıştır. Bu, normal ısıtma işletimi ile ortalama 8-12 yıla tekabül etmektedir. Bu yapının optimum işlevselliği, aynı zamanda, çok sayıda ıslak çalışan pompanın 15 ila 20 yıldan uzun bir süredir (100.000 çalışma saatinden fazla) arızasız ve bakımsız çalışması gerçeğiyle de vurgulanmaktadır.

Bina teknolojisindeki ıslak çalışan pompalar, sürekli olarak özel bir özellik olarak tahrik motorlarının hız kontrolünü öne çıkarır. Bu arada, birçok ülkede yeni kurulumlar için manuel olarak değiştirilebilen kontrollere artık izin verilmemektedir ve bunların yerini büyük ölçüde otomatik kontroller almıştır.