Neue Technik für alte Pumpen mit Reverse-Engineering-Verfahren

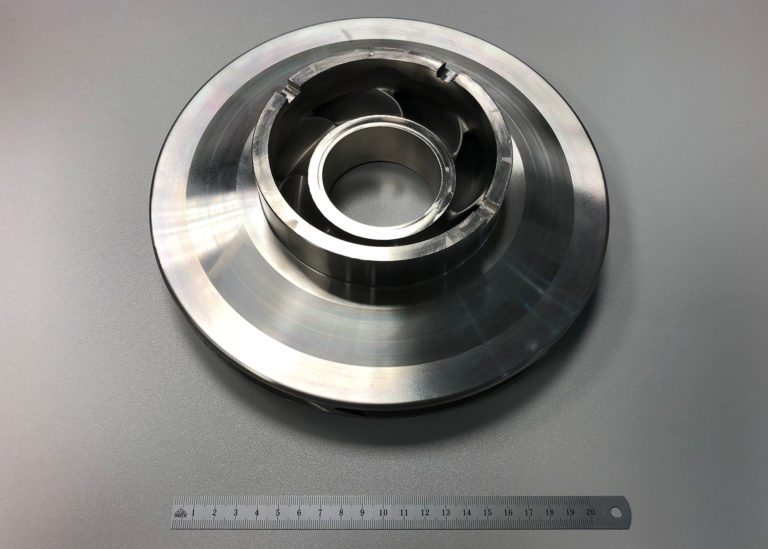

Ein mithilfe von Hybridfertigung hergestelltes geschlossenes Laufrad. (Bildquelle: Sulzer Ltd.)

Moderne Konstruktions- und Refabrikationsverfahren machen deren Arbeit nun einfacher, da mit ihnen innerhalb kürzester Zeit die Betriebsbereitschaft technischer Komponenten wiederhergestellt werden kann.

Charles Soothill, Head of Technology bei Sulzer Rotating Equipment Services, erläutert einige der neuesten Technologien für die Herstellung neuer Pumpenteile entwickelt werden, darunter Reverse-Engineering und additive Fertigung.

Hinter den Kulissen erfüllen Pumpen maßgebliche Aufgaben für unseren Alltag: sie sichern die kommunale Wasserversorgung und die Bewässerung von Nutzpflanzen, ermöglichen die Stromerzeugung und sind unverzichtbar in der Öl- und Gasgewinnung. Es ist nur schwer vorstellbar, wie sehr wir von diesen wichtigen technischen Komponenten abhängen und wie viele Pumpen in unserem Leben schon eine Rolle gespielt haben.

Woran wir auch kaum jemals denken, ist, dass selbst die zuverlässigsten Pumpen irgendwann Verschleiß, Abnutzung, Korrosion oder Ermüdung zum Opfer fallen. Für diesen Zeitpunkt gilt es, einen Reparatur- und Ersatzteilplan parat zu haben, um dafür zu sorgen, dass die Pumpe schnell wieder einsatzbereit ist. Wichtig ist vor allem die kurzfristige Ersatzteilbeschaffung – auch wenn der Erstausrüster (Original Equipment Manufacturer, OEM) das Produkt nicht mehr unterstützt.

Erstellung hochpräziser Designs

Die Qualität der Ersatzteile hängt von diversen Aspekten des Prozesses ab. Die notwendigen Daten für eine 3D-CAD-Zeichnung werden mit Laserscannern und digitalen Koordinatenmessmaschinen erfasst. So können die Teile schnell und sehr exakt vermessen werden.

Früher musste man zur Fertigung des benötigten Teils zunächst eine Form bauen und ein Gussteil herstellen, um es anschließend auf die Endabmessungen zu bearbeiten. Moderne additive Fertigungsverfahren führen heute wesentlich schneller zum Ziel und lassen sich in direkte, indirekte und hybride Prozesse unterteilen.

Direkte und indirekte Fertigung

Direkte additive Fertigung ist mit verschiedenen Legierungen möglich, unter anderem Edelstahl 316L und Inconel 625, wobei mithilfe des Laserpulverbettschmelz-Verfahrens auch komplexere Teile hergestellt werden können. Die Werkstoffauswahl wird ständig größer, weil immer mehr Fertigungsverfahren für spezielle Legierungen entwickelt werden.

Bei der indirekten additiven Fertigung wird das benötigte Teil im 3D-Druckverfahren in Wachs oder Kunststoff reproduziert und dann mit einer Formschale aus Keramik umgeben. Anschließend wird die Schale erhitzt, um das Wachs beziehungsweise den Kunststoff auszuschmelzen, und dann bei hoher Temperatur gebrannt.

So entsteht eine Hohlform zum Abgießen der Metalllegierung. Nach dem Abkühlen und Erstarren der Schmelze wird das fertige Gussteil entformt. Die mit diesem Feingussprozess erreichbare Detailstärke und Oberflächengüte verbessert die Qualität und reduziert den Zeitaufwand, der normalerweise für die Nachrüstung neuer Teile benötigt wird, ganz erheblich.

Ein weiteres indirektes Verfahren ist das Drucken von Sandformen für konventionelle Prozesse mithilfe von additiver Fertigung. Hierdurch entfällt nicht nur die Notwendigkeit, herkömmliche Gehäusemuster auf Lager zu halten, sondern auch Vorlaufzeit und Kosten für die Herstellung neuer Gehäuse.

Hybridfertigung

Für den zeitkritischen Teilebedarf investitionsintensiver Anlagen, etwa im Öl- und Gassektor oder in der petrochemischen Industrie, gibt es nun eine Spezialmaschine für einen Hybridprozess aus Laserauftragschweißen und subtraktivem 5-Achsen-Fräsverfahren. So erhält beispielsweise ein Schmiedestangenabschnitt durch Bearbeitung auf einer 5-Achsen-Fräse die Grundform für ein Laufradkernstück. Anschließend wird die übrige Geometrie des Laufrads durch Laserauftragschweißen (Laser Metal Deposition, LMD) aus Metallpulver aufgebaut. Dieser Prozess wurde für bestimmte Legierungen geschaffen und wird kontinuierlich weiterentwickelt.

Einer der vielen Vorteile dieses Verfahrens besteht darin, dass die unterschiedlichsten Teile auf einem begrenzten Lagervorrat an Stangenware verschiedener Qualitäten aufgebaut werden können, sodass die Fertigung ohne Zeitverzug beginnen kann. Außerdem zeichnet sich der Laufradkern auf diese Weise durch alle positiven Eigenschaften des Schmiedewerkstoffs aus. Der Aufbau zum fertigen Laufrad kann dann im LMD-Verfahren auf derselben Maschine erfolgen.

Komplexe Geometrien

Nachdem die Kerngeometrie fertiggestellt ist, wird mittels der Fräsfunktion der Maschine die Oberflächengüte der inneren Kanäle hergestellt, die am fertigen Laufrad für die Werkzeugmaschine nicht mehr zugänglich sind. Anschließend wird der weitere Aufbau des Laufrades im LMD-Verfahren fortgesetzt.

Nach jedem neuen Metallauftrag wird durch Fräsen die Oberfläche nach Bedarf bearbeitet. Der Vorgang wird wiederholt, bis das gesamte Laufrad der 3D-CAD-Konstruktion entsprechend aufgebaut ist. Ein Vorteil dieses Verfahrens besteht darin, dass sogar Laufräder mit komplexen Strömungsgeometrien auf einer Maschine gefertigt werden können, anstatt das Werkstück zwischen verschiedenen Maschinen hin und her bewegen zu müssen. Das spart einerseits Kosten und kommt zudem der Bearbeitungspräzision zugute.

Die Flexibilität dieses Fertigungsverfahrens ermöglicht außerdem die Verwendung unterschiedlicher Werkstoffe für die Bauteile, sodass in bestimmten Bereichen des Designs besondere Legierungen eingesetzt werden können. Diese Möglichkeit ist eine Ergänzung und Alternative für Verfahren wie Spezialbeschichtungen und Härten, indem optimierte Werkstoffeigenschaften bereits in die Teilefertigung integriert werden und keinen zusätzlichen Prozessschritt erfordern.

Aufbereitung von Altteilen

Einige der Standarddesigns älterer Pumpen wurden im Laufe der Zeit aktualisiert und verbessert. Hieran orientieren sich auch die neuen Pumpenmodelle. Als Pumpenhersteller entwickelt Sulzer seine Konstruktionsstandards im Zuge des technischen Fortschritts kontinuierlich weiter. Auf diese Weise erhält der Kunde ein modernes Bauteil, das in der Leistung nicht nur dem Original entspricht, sondern dieses sogar noch übertrifft.

So haben beispielsweise Erfahrungen gezeigt, dass die Materialstärke in einem bestimmten Bereich der Laufradschaufel die Abnutzungs- und Ermüdungserscheinungen bei zyklischer Belastung beeinflusst. Sulzer hat diese Erfahrung in seine Konstruktions- und Fertigungsstandards für die Herstellung von Ersatzteilen einfließen lassen. Dies verbessert die Lebensdauer des Laufrades, auch für wesentlich ältere Maschinen, und Kunden profitieren so von Sulzer’s langjährigen Erfahrungswerten.

Ein weiterer Vorteil dieses Verfahrens für ältere Anlagen ist die Möglichkeit, die Pumpe neu auszulegen. In vielen Fällen ändern sich im Laufe der Jahre die Pumpenanwendungen oder Arbeitszyklen. Durch eine Anpassung des Designs können Effizienz und Produktivität dann unter Umständen erheblich gesteigert werden. Die Anwendung numerischer Strömungsmechanik (Computational Fluid Dynamics, CFD) zur Überarbeitung der Strömungsgeometrie des Pumpendesigns ist daher ein wichtiger Schritt eines jeden Neuauslegungs- oder Überholungsprojekts.

Qualität zählt

Die additive Fertigung bietet erhebliche Zeitvorteile bei der Produktion neuer Komponenten. Durch den digitalen Designprozess und die Tatsache, dass die entsprechenden Daten in Sekundenschnelle rund um die Welt geschickt werden können, kann der eigentliche Fertigungsprozess in größerer Kundennähe stattfinden. Dies reduziert die Logistikkosten, vereinfacht die Lieferkette und spart wertvolle Zeit.

Letzten Endes kommt es bei Pumpen jedoch auf die Qualität an, denn hiervon hängen die Effizienz und Zuverlässigkeit der Pumpenanwendung ab. Beide haben direkten Einfluss auf die Betriebskosten und den Wartungsaufwand. Die additive Fertigung kann in diesem Zusammenhang angewendet werden, um das verlangte Qualitätsniveau schneller und kostengünstiger zu liefern und trägt dazu bei, unseren gewohnten Komfort im Alltag zu erhalten.

Quelle: Sulzer Ltd.