Das dynamoelektrische Prinzip – starker Antrieb seit 150 Jahren

Vor 150 Jahren entdeckte Werner von Siemens das dynamoelektrische Prinzip und entwickelte die Dynamomaschine, mit der es möglich war, „Arbeitskraft in jeden Betrag in elektrischen Strom umzuwandeln, um diesen zur elektrischen Beleuchtung, zu metallurgischen Prozessen, zur Kraftübertragung und vielleicht künftig zu anderen uns noch unbekannten Zwecken zu benutzen“ (Werner von Siemens).

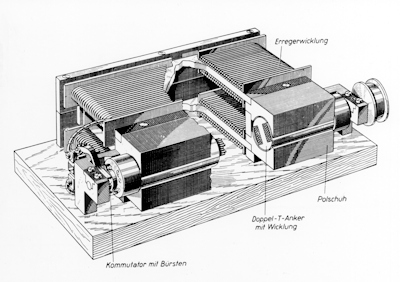

Aufbau der Dynamomaschine (Foto: Siemens AG, www.siemens.com/presse)

Diese Innovation begründete die Elektrifizierung der Welt, verhalf elektrischen Maschinen zum Durchbruch und beschleunigte damit industrielle Abläufe nachhaltig. In der Gesellschaft führte dies zu einem völlig veränderten Begriff von Zeit und Mobilität.

Zwei Gedanken liegen der Erfindung zugrunde: Zum einen ist der durch den Doppel-T-Anker erzeugte Strom zugleich der Erregerstrom für die Feldmagnete. Dabei wird der Stromkreis aus Anker- und Erregerwicklung sowie äußerem Stromkreis gebildet. Zum anderen reicht der remanente Magnetismus der Magnete aus, um die gegenseitige Verstärkung von Ankerstrom und Magnetfeld einzuleiten. Dieses gegenseitige Aufschaukeln des Induktionsstromes und der Stärke des Magnetfeldes wird als dynamoelektrisches Prinzip bezeichnet. Kehrt man das Prinzip um, kann man elektrische Energie in mechanische Arbeit wandeln. Damit war vor 150 Jahren der Weg frei für den Einzug der Elektromotoren in die industrielle Produktion. Am Anfang erfolgte die Kraftübertragung mittels Transmissionsriemen auf die einzelnen Maschinen, später wurde jede einzelne Maschine einem eigenen Elektroantrieb ausgestattet.

1879 präsentierte Siemens die weltweit erste elektrische Eisenbahn, 1880 den ersten elektrischen Aufzug und 1905 eines der ersten Elektroautos. 1906 debütierte Siemens mit dem weltweit ersten elektrischen Umkehrantrieb für eine Blockstraße im Walzwerk der Georgsmarienhütte, der damals über eine Höchstleistung von 6.800 kW verfügte. Im gleichen Jahr gründete Siemens mit dem Dynamowerk die erste Produktionsstätte der Berliner Siemensstadt, um das dynamoelektrische Prinzip in Industrieprodukte umzusetzen.

Heute hat Siemens Antriebe für alle Anwendungen, angefangen von Pumpen, Lüftern und Kompressoren für die Öl- und Gas-Industrie, Wasser- und Abwasseranlagen sowie für die Chemieindustrie und den Bergbau im Portfolio. Des Weiteren bietet das Unternehmen Antriebe für den Materialtransport für Walzwerke, Förderbänder im Bergbau, Papiermaschinen, die Stückgutfördertechnik und Werkzeugmaschinen in der Produktion. Darüber hinaus komplettieren Anwendungen für die Mobilität wie Traktionsmotoren für Hochgeschwindigkeitszüge, Straßenbahnen, Regional- und Stadtbahnen, Hybrid- und Elektrobusse die Produktpalette. Mit Integrated Drive Systems führt Siemens den Trend in der Industrie zu immer intelligenteren Antrieben mit optimalen Bewegungsmustern und schneller Vernetzung an. Dies vor allem vor dem Hintergrund, dass sich die Produktions- und Prozesstechnologien immer rasanter und grundlegender verändern. Der Anwender profitiert bei Auswahl und Betrieb von nahtlos zu einem Gesamtsystem abgestimmten Einzelkomponenten mit hoher Effizienz und Zuverlässigkeit.

Pünktlich zum 200. Geburtstag von Werner von Siemens stellt das Unternehmen ein integriertes Antriebssystem, bestehend aus Reluktanzmotor der Motorenplattform Simotics 1LE1 und speziell aufeinander abgestimmten Umrichtern Sinamics G120 mit Vektorregelung vor. Synchron-Reluktanzmotoren haben im Teillastbereich einen erheblich höheren Wirkungsgrad als Asynchronmotoren gleicher Leistung und sind in vielen Anwendungen eine kostengünstige Alternative zu frequenzgeregelten Asynchronmotoren.

Auch 150 Jahre nach der Entdeckung des dynamoelektrischen Prinzips steckt die Elektrotechnik noch voller Innovation, wie es die beginnende Integration der Motoren in die digitale Fabrik, angefangen vom elektronischen Typenschild bis zum digitalen Zwilling, beweist. Siemens bietet mit MindSphere, seiner „Cloud for Industry“ – eine offene IoT / Cloud-Plattform zur Erfassung, Übertragung, sicheren Speicherung und Bereitstellung von Daten an – und damit die passende digitale Infrastruktur, in die sich auch die Antriebe problemlos integrieren lassen.

Quelle: Siemens Aktiengesellschaft