Fachbeitrag: Parameter für die Entwicklung komplexer Emulsionen schnell variieren

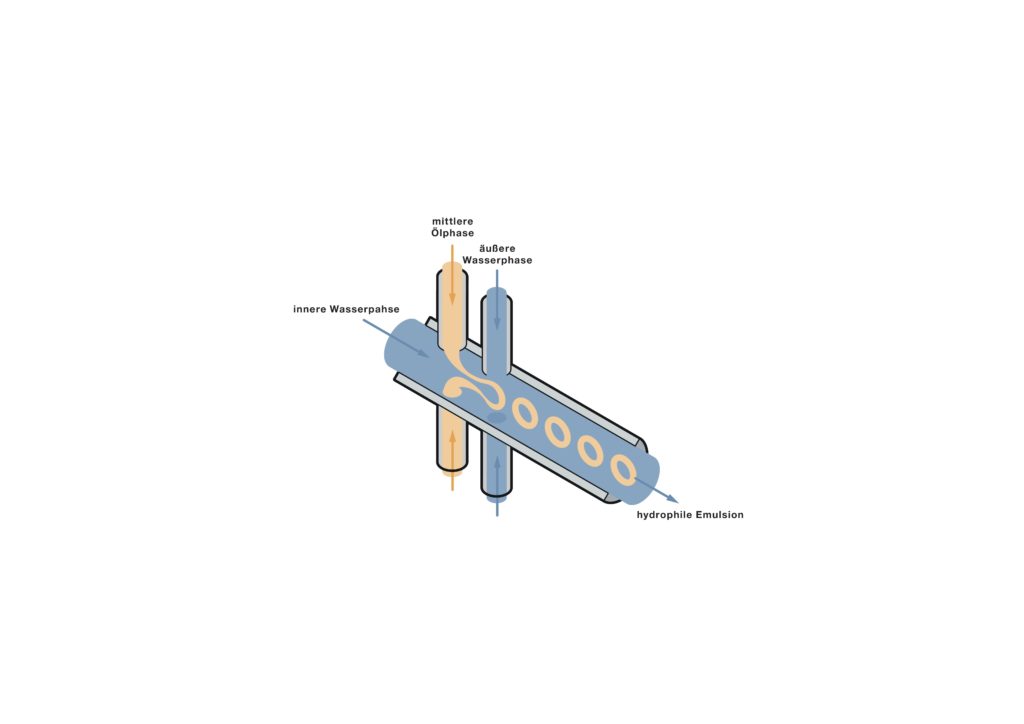

Bild 1: Während klassische Emulsionen meist im Tröpfchen nur einen Stoff mit einer Hülle umgeben, sind heute zunehmend auch Doppel- oder Multilayer-Emulsionen gefragt. (Bildquelle: Bürkert Fluid Control Systems/Dipali S/Shutterstock.com)

Emulsionen, also feinst verteilte Gemische zweier oder mehrerer nicht mischbarer Flüssigkeiten, bieten für viele Anwendungen interessante Möglichkeiten. Die Stabilität der Emulsion sicherzustellen erfordert aber, je nach Mischung, erhebliches Know-how und ist noch immer Ziel intensiver Forschung. Bei den benötigten Rezepturvarianten gilt es Stoffströme exakt einzuhalten – dies ist sehr zeitaufwändig. Vorteilhaft ist hier der Einsatz von präzisen Massendurchflussreglern für kleinste Flüssigkeitsmengen. Nach dem Coriolisprinzip aufgebaut ersparen die MFCs einen großen Teil der zeitintensiven manuellen Tätigkeiten. Parametrierung, Kalibrierung sowie das Abwiegen entfallen und beschleunigen so die Emulsionsentwicklung enorm.

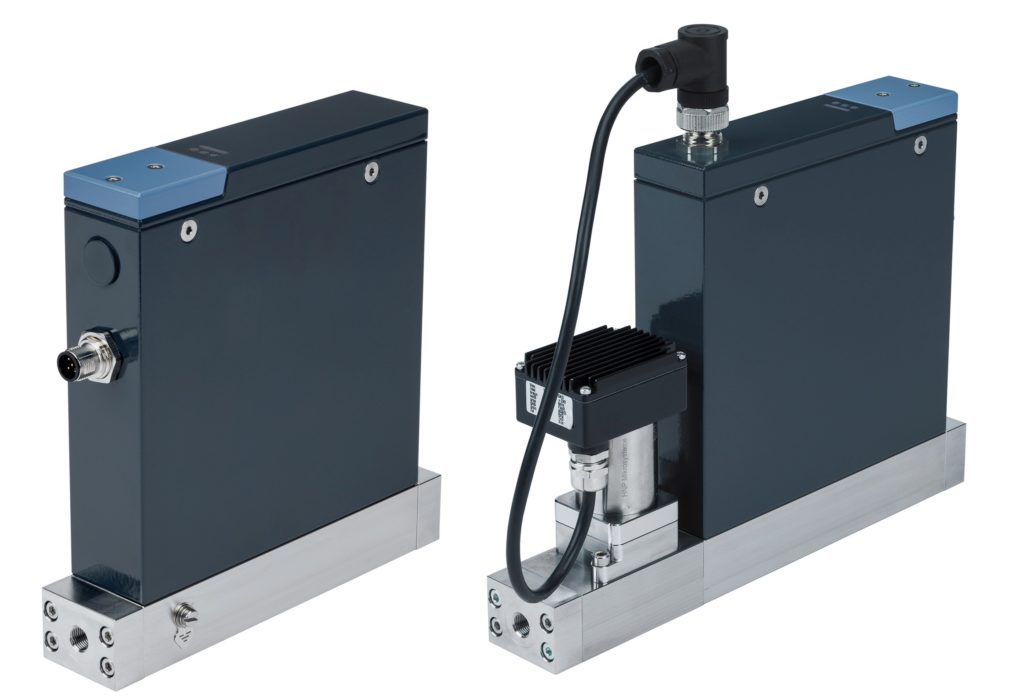

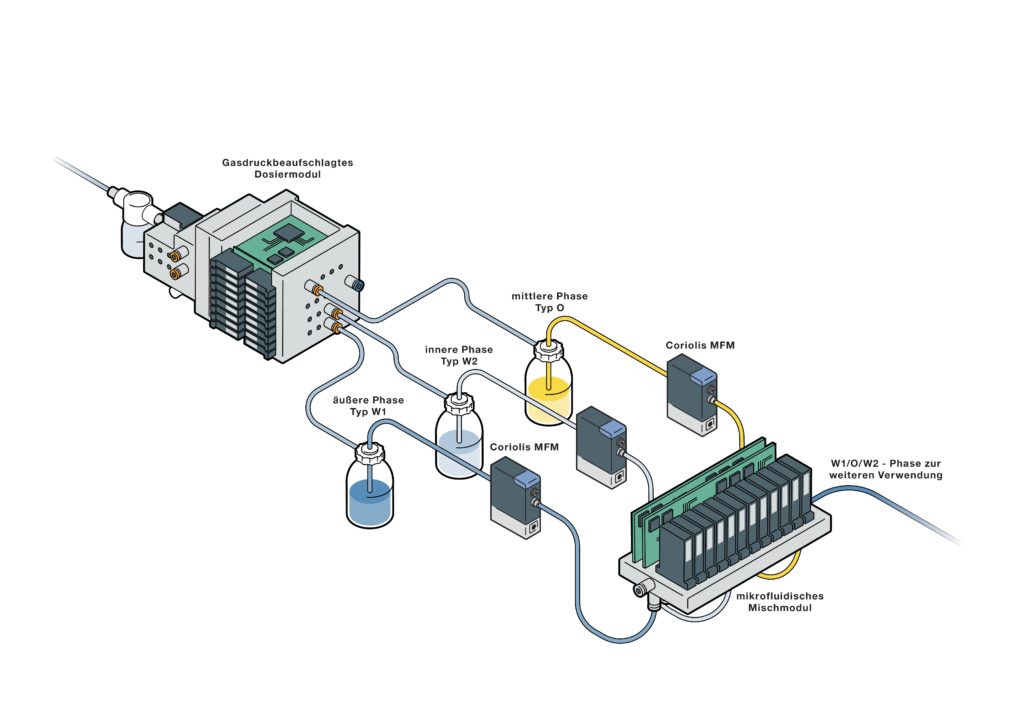

Die Pharma- und Lebensmittel- sowie die Kosmetikindustrie verwenden schon immer Emulsionen für unterschiedlichste Zwecke. Ob Creme, Milch, pflanzliche Drinks oder Mayonnaise, hergestellt nach bewährtem Rezept oder neue moderne Emulsionen – ein stabiles Gemisch aus eigentlich nicht mischbaren Substanzen kann völlig neue Möglichkeiten eröffnen. Das gilt zunehmend auch für viele technische Anwendungen wie z.B. umweltfreundliche Bohr- und Schmieremulsionen. Die Forschung zu neuen, funktionellen und komplexen Emulsionen mit mehreren Stoffen oder Tröpfchen mit drei und mehr Schichten steht aber noch ganz am Anfang und benötigt viel Zeit (Bild 1). Eine möglichst weitgehende Automatisierung aller manuellen Tätigkeiten kann den Prozess jedoch deutlich beschleunigen. Entwicklungsteams werden von Routinearbeiten entlastet und haben mehr Zeit für die Herstellung neuer Rezepturen. Hier bieten beispielsweise die nach dem Coriolisprinzip arbeitenden Massendurchflussregler (MFC) und Massendurchflussmesser (MFM) einen enormen Zeitgewinn bei der Entwicklung neuer Stoffgemische bzw. deren Herstellung in größerem Maßstab (Bild 2). Denn diese Systeme kommen ohne gravimetrische Messmethoden aus und müssen nicht wie Pumpensysteme aufwendig kalibriert und parametrisiert werden. Die hinzugewonnene Zeit kann für die eigentliche Zielerreichung – die Erprobung von innovativen Emulsionen – genutzt werden.

Emulsion, was ist das?

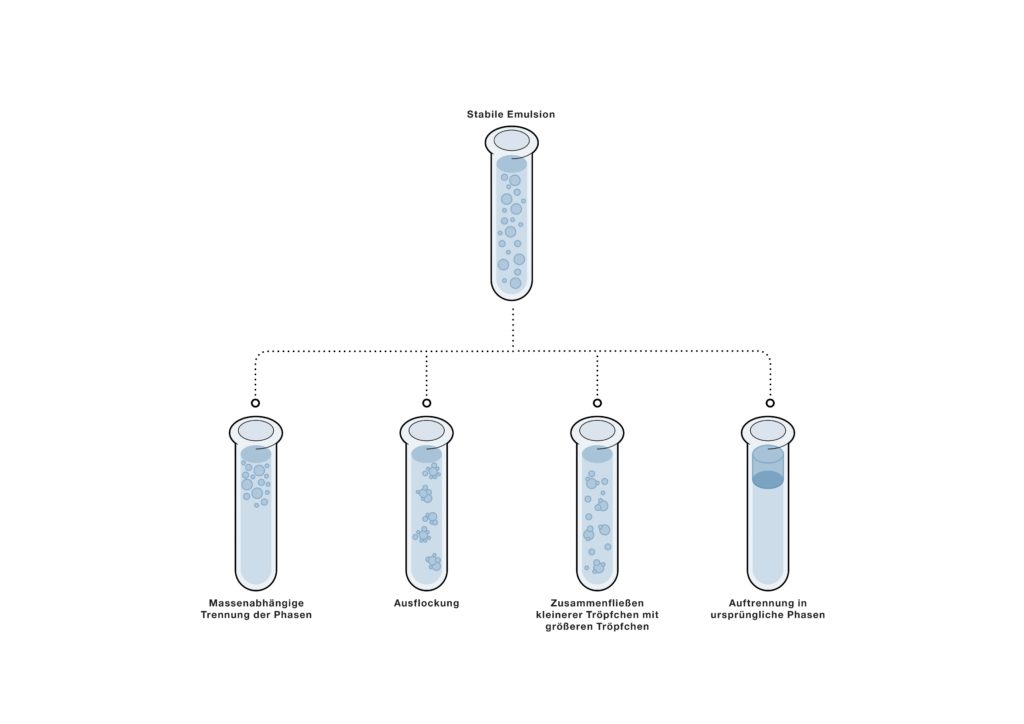

Die klassische Emulsion ist ein Zweistoffgemisch und besteht aus Wasser und Öl. Je nach Zusammensetzung ergeben sich schon bei gleichen Ingredienzien völlig unterschiedliche Eigenschaften. Bei Butter ist beispielsweise Wasser im Fett verteilt, bei Milch dagegen die Fettkomponente im Wasser. Auch bei der Tröpfchengröße gibt es erhebliche Unterschiede. So setzt sich bei Rohmilch der Fettanteil als Rahm oben ab, während dies bei homogenisierter Milch nicht mehr der Fall ist. Hier werden große Tropfen in kleinere zerteilt. Die Stabilität einer Emulsion hängt also stark mit der Größe der einzelnen Tröpfchen zusammen (Bild 3). Je kleiner die Tröpfchen, umso stabiler ist die Emulsion und umso länger ist die Haltbarkeit des Produkts. Ein weiterer Einflussfaktor sind die eingesetzten Emulgatoren, also Stoffe die durch ihren lipophilen und hydrophilen Charakter an den Grenzflächen der Tröpfchen stabilisierend wirken. In klassischen Emulsionen ist in den Tröpfchen meist nur ein Stoff von einer Hülle umschlossen. Dagegen sind bei modernen Emulsionen heute zunehmend auch Doppel- oder Multilayer-Emulsionen Ziel der Forschung. So können beispielsweise zwei oder mehr Wirk- oder Aromastoffe umhüllt und nacheinander freigesetzt werden.

Forschung und Upscaling

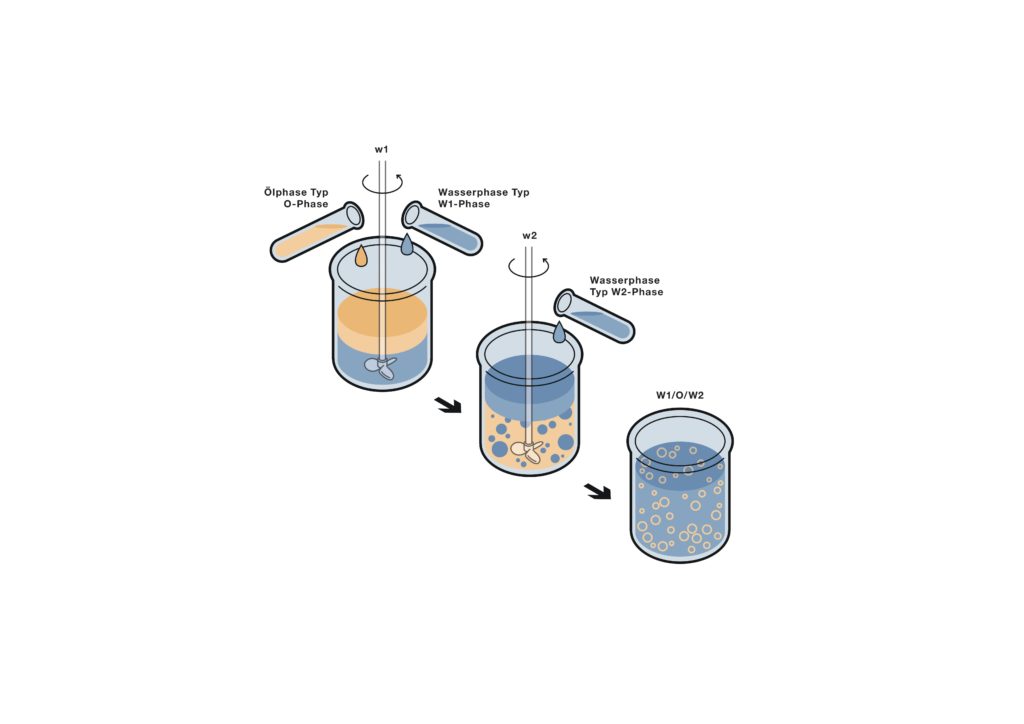

So unterschiedlich wie die eingesetzten Stoffe und die Anwendungsgebiete sind auch die nötigen Herstellungsbedingungen für die einzelnen Emulsionen. Zusätzlich erschwert wird die genaue Rezepturerstellung dadurch, dass die im Kleinstmaßstab gefundenen idealen Rezepturen beim späteren Upscaling für größere Produktmengen den neuen Produktionsbedingungen angepasst werden müssen. Beiden Bereichen gemeinsam sind langwierige Standardoperationen. Da es noch keine konventionelle großtechnische Herstellung für langzeitstabile bzw. Multilayer-Emulsionen gibt, rücken als vielversprechende Herstellungsmethode mikrofluidische Systeme zunehmend in den Blickpunkt der Forschung. Während bei herkömmlichen Emulsionen die beiden Ausgangsprodukte und der Emulgator in entsprechender Menge einfach zusammengegossen werden und sich mit einem hochtourigen Rührer emulgieren lassen (Bild 4), stellen die neuen Systeme höhere Anforderungen. Alle Stoffströme müssen während der Produktion ständig exakt nach der vorliegenden Rezeptur nachgeregelt werden (Bild 5). Der klassische Weg über Druckmessung und kalibrierte Düsen erfordert oft umfangreiche Umbauten und erlaubt nur stufenweise Änderungen. Auch gravimetrische Methoden erfordern für das Wiegen einen erheblichen Zeitaufwand. Da bei mikrofluidischen Systemen die Herstellung größerer Mengen nur durch parallelen Einsatz mehrerer Reaktoren möglich ist, vervielfältigt sich der Zeitaufwand. Auch ist bei jeder Änderung der Mengenverhältnisse ein manueller Eingriff nötig.

Automatisierung spart Zeit

Ersetzt man die manuellen Tätigkeiten durch vollautomatische Massestrombestimmung per Coriolissensoren, so erscheint das nur auf den ersten Blick aufwändig. Die Coriolissensoren verursachen zwar höhere Anfangsinvestitionen als eine manuelle Ausrüstung fürs Wiegen oder die Druck- und Volumenbestimmung, sparen dafür aber im Betrieb massiv Arbeitszeit und Kosten ein. Damit amortisiert sich die Investition in kurzer Zeit. Da die Massebestimmung kontinuierlich arbeitet, können bei Versuchen auch quasi kontinuierliche Testreihen nahtlos aneinandergereiht werden. Setzt man Massendurchflussregler ein, werden viele Parametrierschritte unnötig. Werden Massendurflussmesser- und -regler mit großem Mess- und Dosierbereich wie beispielsweise die MFC/MFM Typ 8756 (0,01 bis 25 kg/h) von Bürkert Fluid Control Systems eingesetzt, lässt sich der gesamte Bereich vom Labor bis hin zur Kleinproduktion abdecken (Bild 6). Statt sich einer aufwändigen Parametrierung und Kalibrierung zu widmen, können sich die Forschenden auf ihre Kernkompetenz, die Rezepturerstellung bzw. Verbesserung der Reaktoren, konzentrieren. Da Bürkert kundenspezifisch auch komplette Regelsysteme für Flüssigkeiten und Gase mit aufeinander abgestimmten Komponenten aus einer Hand bietet, lassen sich sogar automatische Testanlagen umsetzen (Bild 5). Die Rezepturen werden vorgegeben und die Anlage stellt die jeweils gewünschten Emulsionen autonom z.B. über Nacht her. Produktionsverlauf und Ergebnis werden protokolliert und am nächsten Tag für die weiteren Testreihen ausgewertet. Ein solches Vorgehen spart enorm Zeit und verkürzt die Time-to-Market drastisch. Alle Rezepturen der einzelnen Versuchsreihen können dabei über die Anbindung der MFCs/MFMs direkt dokumentiert werden. Die automatische Dokumentation erlaubt auch eine einfache Qualitätssicherung in der späteren Produktion, alle relevanten Messwerte werden digital an das Leitsystem übermittelt und dokumentiert.

Technikkasten:

Einsatzgebiet von Emulsionen

Emulsionen sind überall: Milch, Butter, Margarine oder Mayonnaise kennt jeder, auch Creme oder Lotion sind nicht unbekannt. Weitere Einsatzgebiete in der Lebensmittelindustrie sind Vitamine oder Aromastoffe, die z.B. den neuen low-fat- oder high-protein-Riegeln authentischen Geschmack verleihen. Auch bei Fleischersatz auf Pflanzengrundlage werden häufig Emulsionen als gut dosierbare Aromaquellen genutzt. Kleinste Mengen Wirkstoff gut zu dosieren ist auch die Aufgabe von Emulsionen in der Pharmaindustrie. Öllösliche Wirkstoffe in viel Wasser „aufzuschwemmen“, die dann für Verbraucher als Tropfen leicht einzunehmen sind, ist z.B. eine elegante Einsatzmöglichkeit für Emulsionen. Ähnliche Anforderungen stellt die Industrie. Hier helfen Emulsionen z.B. als Bohremulsion gleich mehrere Aufgaben zu erfüllen. Zum einen gute Kühlung durch einen hohen Wasseranteil und zum anderen eine gute Schmierung durch eine feinst verteilte Ölphase mit Verschleiß- und Rostinhibitoren. Gleichzeitig wird die Umwelt gegenüber reinem Kühlöleinsatz entlastet. Gemeinsam haben alle Anwendungen heute aber noch eine in vielen Fällen nicht ausreichende Stabilität der Emulsion.

Text: Thomas Heinrich, Application & Portfolio Management Gas bei Bürkert Fluid Control Systems

Quelle: Bürkert GmbH & Co. KG