Von Eukalyptus und Knochenasche

Bildquelle: Freudenberg Sealing Technologies 2023

Freudenberg Sealing Technologies hat sich dazu verpflichtet, bis 2045 oder früher klimaneutral zu sein. Das bedarf vieler Veränderungen in allen Unternehmensbereichen: So konzentrieren sich beispielsweise die Werke des Dichtungsherstellers weltweit auf Systemoptimierungen, die Reduzierung von Engineered Waste, die Elektrifizierung von Maschinenanlagen, die Nutzung von Ökostrom und die Installation von alternativen Energiesystemen. Auch die Materialentwickler tragen zur Erreichung des Null-Emissionen-Ziels bei: Sie forschen intensiv an nachhaltigen Materialien, die aus fossilen Brennstoffen gewonnene Inhaltsstoffe in den Polymermischungen des Unternehmens ersetzen könnten.

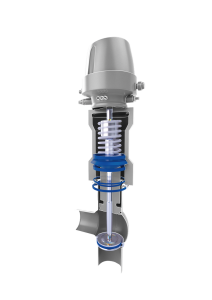

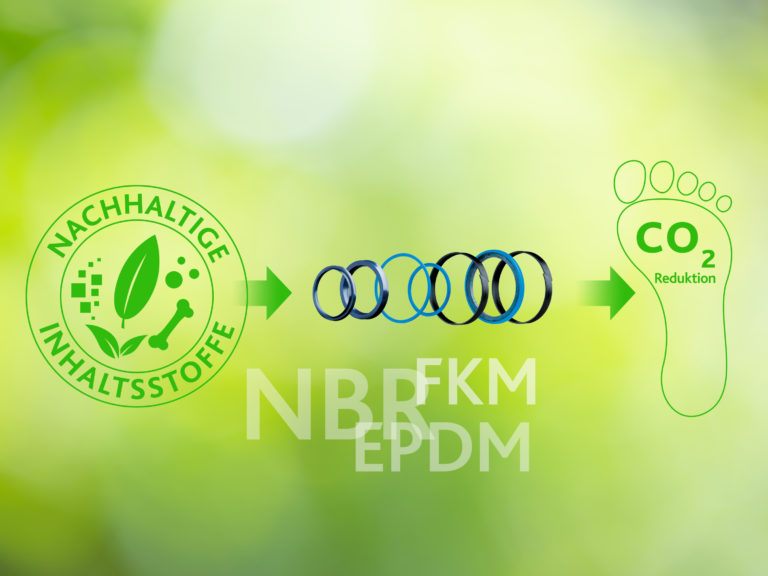

Die Dichtungsexperten der Freudenberg-Gruppen analysieren derzeit eine Reihe nachhaltiger Substanzen, die die auf fossilen Brennstoffen basierenden Inhaltsstoffe von EPDM, NBK und FKM ersetzen könnten – allesamt Elastomere, die häufig in industriellen Anwendungen wie Batterien und Brennstoffzellen eingesetzt werden.

„Unser Ziel ist es, den CO2-Fußabdruck unserer Produkte zu verringern“, sagt Dr. Boris Traber, Leiter der Materialvorentwicklung bei Freudenberg Sealing Technologies in Deutschland. „Einige unserer Grundpolymere haben einen hohen CO2-Fußabdruck. Wenn wir nachhaltige Füllstoffe verwenden, können wir den Fußabdruck verringern. Gleichzeitig wollen wir aber die positiven Eigenschaften unserer Dichtungen nicht beeinträchtigen. Das nachhaltige Material muss also die gleiche Dichtungsfunktionalität bieten.“

Kunden würden sich zunehmend für nachhaltige Materialien interessieren, so Traber, da sie daran arbeiteten, ihre eigene Klimabilanz. Hinzu kommt die Tatsache, dass die weltweiten Ölreserven nur noch 50 Jahre reichen, und der Klimawandel bereits deutliche Auswirkungen zeigt – viele Gründe also, warum die Materialexperten von Freudenberg Sealing Technologies die Entwicklung umweltfreundlicherer Alternativen vorantreiben.

Gewinn aus erneuerbaren Energien

Das Ziel sind nachhaltige Dichtungsmaterialien die Inhaltsstoffe enthalten, welche aus erneuerbaren Ressourcen stammen. Dazu gehören pflanzliche oder tierische Inhalte und recycelte Materialien. Polymere weisen viele Eigenschaften auf, die hervorragend für Dichtungsanwendungen geeignet sind: Temperatur- und Chemikalienbeständigkeit, hohe Flexibilität, ausgezeichnetes elastisches Verhalten. Allerdings kann es diesen Polymeren auch an Steifigkeit und Festigkeit mangeln. Um diese Eigenschaften zu verbessern, werden in der Regel mineralische Füllstoffe zugesetzt, und genau diese Inhaltsstoffe will das Advanced-Materials-Team von Freudenberg Sealing Technologies durch nachhaltige Materialien ersetzen.

In den Forschungs- und Entwicklungslaboren des Unternehmens im US-amerikanischen Plymouth, Michigan, haben die Materialexperten einen Bestand nachhaltiger Inhaltsstoffe und ihrer Quellen zusammengestellt. So gibt es Kalziumphosphat, das aus Knochenasche gewonnen wird. Flaschen mit einem Antioxidans, das aus Eukalyptuspflanzen gewonnen wird, und Rapsöl aus Rapsblüten. Ein Behälter mit Rindertalg – einer nachhaltigen Quelle für Verarbeitungshilfsstoffe – steht neben Füllstoffen aus Ligninen, die aus forstwirtschaftlichen Verfahren gewonnen werden. Und es gibt noch mehr: Zuckerrohr, Getreidespreu, recycelter Kautschuk – sie können alle zu nützlichen und nachhaltigen Polymerbestandteilen verarbeitet werden. Solche nachwachsenden Rohstoffe sind vielversprechend, aber nur dann, wenn sie die Bestandteile fossiler Brennstoffe eins zu eins ersetzen können, und dabei die Qualität und Leistung des ursprünglichen Polymers erhalten bleibt.

„Freudenberg Sealing Technologies ist darauf spezialisiert, Elastomermischungen zu entwickeln, die eine Kombination aus Polymeren und Verstärkungsstoffen sind“, sagt Dr. Paul Hochgesang, Werkstoffwissenschaftler bei Freudenberg. „Es gibt eine Vielzahl von nachhaltigen Inhaltsstoffen, darunter auch Materialien, die recycelt werden können. Aber wir erforschen vorrangig jene Substanzen, die zu einer optimierten Produktleistung führen.“

Und dafür sind umfangreiche Bewertungen und Tests erforderlich. „Zu Beginn schließen wir keine nachhaltigen Inhaltsstoffe aus“, so Traber. „Wir schauen uns die Stoffe an, die unsere Lieferanten anbieten, und bewerten ihre Eigenschaften. Wir vergleichen sie mit Inhaltsstoffen, die aus fossilen Brennstoffen gewonnen werden. Wenn sich die Leistung und Qualität eines Materials nicht ändert, können wir den Geschäftsbereichen des Unternehmens eine Empfehlung für die Verwendung nachhaltiger Inhaltsstoffe in unseren Materialien geben.“

Qualität und Menge sind entscheidend

Trotz ihres Potenzials birgt die Gewinnung von Inhaltsstoffen aus nachhaltigen Quellen auch einige Herausforderungen. Die größte, so Traber, könne die zuverlässige Beschaffung von reichlich vorhandenen und qualitativ hochwertigen Rohstoffen sein, die für eine konstante Materialherstellung nötig sei. Eine schlechte Anbausaison, die Nichtverfügbarkeit von Tierfett und -knochen, die Verarbeitungskosten und die Qualität eines recycelten Ausgangsmaterials könne die Verwendung einiger nachhaltiger Inhaltsstoffe behindern.

Nachhaltiger Ruß sei ein Beispiel dafür, so Traber. Obwohl in den USA und Europa jährlich mehr als 58 Millionen Reifen auf Deponien entsorgt würden, sei die Verarbeitung von nachhaltigem Ruß aus recycelten Reifen sowohl energieintensiv als auch von einer beständigen, qualitativ hochwertigen Reifenquelle abhängig. Darüber hinaus ist die Reifenindustrie selbst ein großer Wettbewerber bei der Beschaffung von recyceltem Ruß. Auch die Reifenhersteller sind daran interessiert, ihren CO2-Fußabdruck zu verringern, und nachhaltiger Ruß wäre wertvoll für die Bezeichnung ihrer Produkte als umweltfreundlich und grün. Nichtsdestotrotz arbeitet Freudenberg Sealing Technologies eng mit mehreren Zulieferern in Nordamerika und Europa zusammen, die an der Entwicklung beständiger, hochwertiger und großvolumiger Quellen für nachhaltige Inhaltsstoffe arbeiten.

Im Jahr 2015 führte Freudenberg Sealing Technologies ein EPDM ein, das zum Teil aus Zuckerrohrnebenprodukten hergestellt wird. Das Kundeninteresse und die Bestellungen waren damals gering: Das neue EPDM war nicht nur teurer als EPDM, das aus fossilen Brennstoffen hergestellt wird, sondern die Kunden sahen auch nicht den Mehrwert, den das Material bot. Der Markt sei damals noch nicht so weit gewesen, erinnert sich Traber.

Heute fragen die Kunden das Unternehmen zunehmend, welche nachhaltigen Materialien es anbieten kann. Da Forschung und Entwicklung sich kontinuierlich weiterentwickeln, stellt Traber fest, dass nachhaltige Materialien für das Unternehmen keine neue Grenze darstelle.

„Freudenberg Sealing Technologies hat eine lange Tradition in der Materialentwicklung“, sagt er. „Die allerersten Simmerringe® wurden aus Leder hergestellt. Sie waren nicht sehr effektiv, deshalb wurde das Leder durch andere Materialien ersetzt. Unsere heutige Arbeit ist also die Fortsetzung einer Vision, die wir schon sehr lange verfolgen.“

Quelle: Freudenberg FST GmbH