Tauchmotorpumpe kontra Kreiselpumpe

Wenn in die Jahre gekommene Kreiselpumpen auszutauschen sind, empfehlen sich Tauchmotorpumpen als kostensparende Alternative. Ihre Vorteile liegen im wesentlichen im geringeren Energieverbrauch und Lärmpegel, und, je nach Modell und Hersteller, im Anschaffungspreis und bei den Wartungskosten.

Dass sich die Investition in diese Pumpentechnologie auszahlt, belegt das Beispiel Arnold & Co AG. Das Unternehmen betreibt die größten Greiferschwimmbagger auf europäischen Binnengewässern und gilt auch in Sachen Pumpentechnik als Großanwender. Rund 2000 m3 Sand und Kies gewinnen die Schweizer täglich aus dem Vierwaldstättersee. Die dafür eingesetzte schwimmende Produktionsstraße ist ein Superlativ: Das Baggerschiff hat eine Wasserverdrängung von 1000 Tonnen bei 60 Metern Schwimmkörperlänge, 15 Metern Breite und einer Höhe von 17 Metern über dem Pontondeck. Mit jedem Hub fördert der Greifer 5,5 m3 Abraum aus bis zu 120 Metern Tiefe zutage.

Betriebskosten sinken

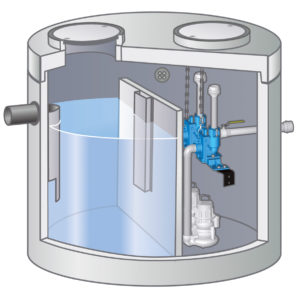

Sand und Kies müssen separiert werden und holzfrei sein, um dem Anspruch der Kies verarbeitende Industrie zu genügen. Die Aufbereitung findet an Bord statt. In Prallmühlen wird zunächst das Überkorn zerkleinert und dem Aufgabematerial wieder zugeführt. Schließlich gelangt das Ganze in Fliehkraft-Vibrationssiebe zur Separation in abgestuften Körnungen. Die Sieb- und Entholzungsprozesse benötigen große Wassermengen, die über Pumpen in die Anlage gefördert werden.

Als vor rund drei Jahren eine Modernisierung der Produktionstechnik anstand, entschloss sich Arnold zum Austausch der alten, trocken aufgestellten Kreiselpumpen gegen moderne Tauchpumpen des japanischen Herstellers Tsurumi. Im Lastenheft standen Fördermengen bis 390 m3/h bei drei bis vier bar Druck über eine Förderhöhe bis 14 Metern. Insgesamt acht Aggregate der Typen LH837 und LH430 übernehmen die Aufgaben der zuvor eingesetzten Kreiselpumpen.

Zusatzplus Dauerlaufsicherheit

Eine Entscheidung, die sich in Sachen Kosten und Zuverlässigkeit ausgezahlt hat: Im Vergleich zur ursprünglichen Lösung spart der Betreiber geschätzte zehn Prozent Energiekosten, bei gleichzeitig höherer Ausfallsicherheit und geringerem Wartungsaufwand. Der Grund hierfür findet sich in der besonderen Konstruktion der japanischen Pumpen, die sich von der Bauweise beispielsweise deutscher Aggregate unterscheidet. Sie ist nicht zuletzt Garant dafür, dass die Rechnung technisch wie kaufmännisch aufgeht. So sind die Pumpen trockenlaufsicher, nehmen also keinen Schaden, wenn im laufenden Betrieb der Wasserstrom unterbrochen wird. Geradezu genial ist der patentierte Ölverteiler, der im Zusammenspiel der doppelten innenliegenden Gleitringdichtung aus Siliziumkarbid und einer Wellenschutzhülse die internen Komponenten der Pumpe praktisch resistent gegenüber abrasivem Verschleiß macht.

Schmutzwasserpumpen dieser Bauart werden bereits seit Jahren in vielen Anwendungsbereichen eingesetzt. Besonders im Material aufreibenden Tunnelbau setzen viele Betriebe auf die wartungsfreundliche Technik aus Japan. Dass sich die meisten Instandsetzungsarbeiten in Eigenregie durchführen lassen, lässt die Gesamtkosten der Investition über die Laufzeit nochmals sinken.

Quelle: Tsurumi (Europe) GmbH