Prozesssicheres Verarbeiten von UV Klebstoffen

Gleichbleibende Qualität der Klebeverbindung erfordert Einhaltung wichtiger Verarbeitungskriterien bei der Dosierung.

Aufgrund dieser Anforderungen hat sich die ViscoTec Dispensertechnolgie nach dem Endloskolbenprinzip als ausgezeichnete Technologie zur Entnahme, Bereitstellung und Dosierung von UV-Klebstoffen bewährt.

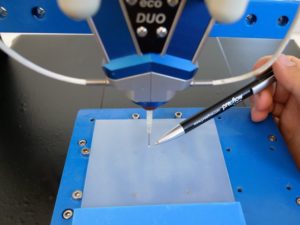

Dosieren auf Glas (Foto: ViscoTec)

Auf den ersten Blick scheint das Dosieren von UV-Klebstoffen lediglich Standardanforderungen an die Dosiertechnik zu stellen, da diese Medien 1-komponentig und vielfach in gut verarbeitbaren Viskositätsbereichen zur Anwendung kommen. Eine gleichbleibende Qualität und Langzeitstabilität der Klebeverbindung erfordert dennoch die Einhaltung wichtiger Verarbeitungskriterien bei der Dosierung. Wechselnde Umgebungs- und Produktionsbedingungen sind mit Auswahl der geeigneten Dosiertechnik auf diese Weise durchaus beherrschbar.

UV- oder allgemein lichthärtende Klebstoffe sind aufgrund ihrer gezielt ansprechbaren und reaktionsschnellen Aushärtemechanismen vielseitig und gezielt einsetzbare Klebstoffsysteme. Sie können überall eingesetzt werden wo zu klebenden Teile für die Strahlungshärtung ausreichend transparent sind. Dazu zählen Anwendungen im Bereich der reinen Glasklebung aber auch Klebstoffverbindungen in denen Glas-Metall, Glas-Keramik oder transparente Kunststoffe mit unterschiedlichen Klebepartnern verbunden werden müssen.

UV-härtende Klebstoffe sind 1-komponentige, lösungsmittelfreie Klebstoffformulierungen aus Monomeren (kleinen "Klebstoff-Molekülen") und Photo-Initiatoren. Im Zusammenwirken mit UV-Licht oder sichtbarem Licht werden diese Initiatoren aktiviert und bilden Radikale die wiederum den eigentlichen Härtungsprozess initiieren. Dabei bildet sich dann das Polymer, d.h. der ausgehärtete Klebstoff mit den gewünschten Eigenschaften. Die Medien können je nach chemischer Basis der UV Klebstoffe in den Härtungsmechanismen, den Wellenlängen-Bereichen und den resultierenden Materialeigenschaften sehr unterschiedlich ausgeprägt sein.

Neben der Auswahl eines geeigneten Klebstoffes und dessen Aushärteeigenschaften ist vor allem die Auswahl des richtigen Dosiersystems zentraler Bestandteil eines produktionstauglichen Klebeprozesses. Eine sorgfältig abgestimmte Dosieranlage ermöglicht die gezielte Anwendung der Medieneigenschaften an der Klebestelle bei einer gleichzeitig hohen Stabilität der Klebstoffqualität in der Materialzuführung.

Das Dosiersystem muss zunächst sicherstellen, dass die Lage des applizierten Klebstoffs, im Speziellen bei Raupenauftrag, präzise und wiederholgenau eingehalten werden kann. Dies ist zum einen erforderlich um die präzise Positionierung der Klebenaht zu gewährleisten. Aber auch die Aktivflächen der Lichtquellen zur Initiierung des Aushärteprozesses sind in den Flächengrößen teilweise begrenzt, so dass die Lage der Klebstoffaufträge präzise eingehalten werden muss um eine positionsgenaue Aushärtung zu erreichen. Dies gilt insbesondere bei der Verwendung von Punktstrahlern, bei denen das Licht gebündelt in einem Lichtleiter zur Reaktionsstelle geleitet wird. Die wiederholgenaue Anordnung des dosierten Klebstoffes wird bei einem dynamischen Auftrag wie dem Raupenauftrag über bewegte Achsen maßgeblich von der Einschalt- und Abschaltgenauigkeit des eingesetzten Dosiersystems sowie der Möglichkeit einer programmierbaren Rückzugsoption bestimmt.

Auch die Einhaltung hoher Genauigkeitsgrenzen bei den Dosiermengen und gleichförmiger Raupengeometrien ist unerlässlich. Durch die Verwendung transparenter Fügeteile ist ein ungleichmäßiges oder in der Dosiermenge stark schwankendes Austragsvolumen mitunter optisch wahrnehmbar. Zur Einhaltung der spezifizierten Reaktions- und Aushärtezeiten ist darüber hinaus auf eine Gleichmäßigkeit in der Schichtdicke des Klebstoffs zu achten. Die Schichtdickenstabilität wird ebenfalls über die Wiederholgenauigkeit der ausgetragenen Dosiermenge erreicht.

Für die Materialentnahme- und Materialaufbereitungssysteme gilt es in der Verarbeitung von UV-Klebstoffen die Anforderungen an eine zweckmäßige Handhabung umfangreich zu berücksichtigen. Hier steht an erster Stelle der Einsatz geeigneter Sensoren zur Vermeidung frühzeitiger Aushärtereaktionen. Optisch arbeitende Sensoren mit einer aktiven Lichtquelle im Wellenlängenbereich des Aushärtemechanismus dürfen bei diesen Systemkonfigurationen nicht zum Einsatz kommen und sind durch anderweitige Sensorkonzepte zu ersetzen. Darüber hinaus müssen die Anlagenkomponenten so ausgeführt sein, dass das Medium über die Materialentnahme- und Zuführstrecke vor freiem Lichteinfall geschützt ist. Bei füllstoffbeladenen, niedrigviskosen Medien ist eine Materialaufbereitung in Form einer Medien-Durchmischung erforderlich.

Die Geräteauswahl muss auf Basis der vorgegebenen Anforderungen auf ein hochgenaues und speziell bei der Verarbeitung von füllstoffbeladenen Medien produktschonendes Dosiersystem fallen. Aufgrund der genannten Anforderungen hat sich die ViscoTec Dispensertechnolgie nach dem Endloskolbenprinzip als ausgezeichnete Technologie zur Entnahme, Bereitstellung und Dosierung von UV-Klebstoffen bewährt. Die besondere Dosiergeometrie garantiert einen pulsationsfreien Förderstrom. Durch das Zusammenspiel zwischen Rotor und Stator entstehen abgeschlossene Kammern mit identischem Volumen, das sich während des Dosierprozesses nicht verändert. Dadurch ist es möglich, mit Füllstoffen formulierte Medien sehr scherarm und mit sehr geringer Reibung zu dosieren, ohne die Füllstoffe selbst zu zerstören. Die eingestellten Dosiermengen werden präzise und mit einer sehr hohen Wiederholgenauigkeit ausgetragen. Das Medium wird hierbei von der Saug- zur Druckseite der Pumpe gefördert. Eine Dosiergeometrie, ohne Hinterschneidungen und totraumfreiem Konstruktionsdesign, sorgt für einen konstanten Volumenstrom nach dem First-In - First-Out - Prinzip. Aufgrund der kleinen Bauweise werden die Dispenser direkt an der Applikationsstelle angeordnet und benötigen nach der Dosierpumpe nur noch die eigentliche Dosierkanüle. Die Systeme können damit im Niederdruckbereich betrieben werden und unterbinden durch den kontinuierlichen Förderstrom Druckschwankungen im System. Das Dosiervolumen je Umdrehung wird durch das Kammervolumen definiert. Eine Veränderung der Drehgeschwindigkeit vom Rotor bewirkt eine unmittelbare Veränderung der Dosierleistung. Damit ist die Drehzahl des Antriebes die alleinige Stellgröße.

Mit Auswahl der geeigneten Pumpengröße und Fördergeometrien ist es möglich, die Rotordrehzahl in einem optimalen Bereich zu betreiben und die Reibungs- und Scherkräfte im Klebstoffsystem auf ein Minimum zu begrenzen. Zwischen Rotor und Stator bildet das Pumpensystem eine Dichtlinie. Es werden keine zusätzlichen Ventile benötigt, um beim Dosierstopp ein Nachtropfen oder Auslaufen des Mediums zu verhindern. Durch die Möglichkeit der Richtungsumkehr des Förderstroms wird eine programmierbare Rückzugsoption zur Verfügung gestellt. Aufgrund der Werkstoffpaarung (Rotor hart - Stator weich) werden beim "Überrollen" der Füllstoffe diese nicht gebrochen oder zerstört. Statormaterialien mit unterschiedlichen Elastomerqualitäten schaffen die notwendige chemische Beständigkeit gegenüber den eingesetzten Chemikalien und Additiven in den Klebstoffen.

Die ViscoTec Exzenterpumpen-Technologie arbeitet strikt volumetrisch und viskositätsunabhängig. Die Dispenser besitzen eine lineare Förderkennlinie, die dosierte Menge verhält sich direkt proportional zur gewählten Pumpendrehzahl. Die Einstellung der Dosiermenge ist einfach über einen analogen Spannungswert im Bereich von 0 - 10V dynamisch zu regeln. Es können präzise Dosierraupen mit einer hohen Wiederholgenauigkeit bei Raupenposition und Raupenquerschnitt bei unterschiedlichen Fahrgeschwindigkeiten von Achssystem oder Roboter aufgebracht werden. Beim Anfahren und Beenden der Dosierung einer Raupe kann die Austragsmenge über Rampen gleichmäßig erhöht oder zurückgefahren werden, so das am Ende der Dosierung einer geschlossenen Raupe der Raupenanschluss ebenfalls mit gleichbleibendem Durchmesser zu realisieren ist.

Über einen integrierten, programmierbaren Controller ist der Dispenser einfach zu parametrieren. Vorgegeben werden kann z.B. eine programmierbare Dosiermenge im Modus Mengendosierung die über ein Triggersignal gestartet und zuverlässig und volumengenau ausgetragen wird. Des Weiteren kann ein automatischer Rückzug programmiert werden, der nach dem Dosiervorgang das dosierte Medium in der Dosiernadel entspannt. Damit wird ein Nachtropfen von niedrigviskosen Dosiermedien verhindert und ein Fadenziehen von höherviskosen Dosiermedien minimiert. Ein Fadenabriss kann somit wesentlich kontrollierter erfolgen.

Eine wichtige Voraussetzung für einen exakten und prozesssicheren Klebstoffauftrag mit minimalen Toleranzen ist die Bereitstellung eines homogenen Dosiermediums. Die verfügbaren Materialaufbereitungssysteme nutzen ebenfalls die Vorteile der Exzenterschnecken-Technologie um die Prozesssicherheit bei der Klebstoffverarbeitung auf hohem Niveau zu gewährleisten. Das Dosiermedium kann in Vorlagebehältern durchmischt und über Vakuum entgast werden. Eine druckdichte Exzenterschneckenpumpe fördert das luftfreie und homogene Material auch bei anliegendem Unterdruck gleichmäßig aus dem Behälter, das System stellt einen kontinuierlichen In-line Entgasungsprozess zur Verfügung. Der Austrag von Luftblasen wird speziell bei den in Verbindung mit UV-Klebstoffen vielfach eingesetzten Glasfügeteilen oder transparenten Kunststoffen prozesssicher verhindert. Für die Anlagen stehen unterschiedlichste Sensorvarianten zur Verfügung, so dass für die Verarbeitung von UV-Klebstoffen auf die Verwendung von optischen Niveausensoren verzichtet werden kann.