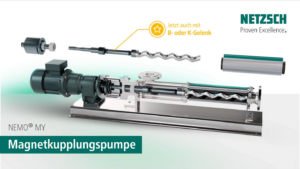

Neue magnetgekuppelte Pumpe für die Verfahrenstechnik

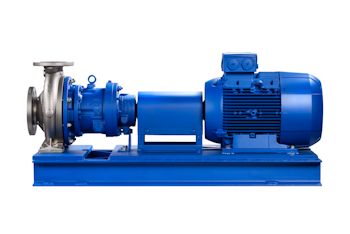

Im April 2014 brachte die KSB, Frankenthal, die jüngste Generation ihrer Magnetkupplungspumpen vom Typ Magnochem auf den Markt. Die neue, 52 Größen umfassende Baureihe zeichnet sich vor allem durch eine hohe Leistungsdichte und damit durch einen sehr sparsamen Energieverbrauch aus. Die Pumpen entsprechen der Norm ISO 2858 / EN 22 858 / ISO 5199 in allen Merkmalen.

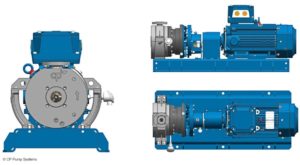

Im April 2014 brachte die KSB die jüngste Generation ihrer Magnetkupplungspumpen vom Typ Magnochem auf den Markt. (© KSB Aktiengesellschaft, Frankenthal)

Besonderes Augenmerk legten die Konstrukteure auf die Gestaltung der Magnetkupplung und der Führung der Zirkulations-, Kühl- und Schmierströme. So kann der Anwender zwischen vier verschiedenen Fahrweisen wählen. Diese reichen von einer einfachen inneren Zirkulation bis hin zu einer sogenannten „Dead-End-Ausführung“ mit Hilfshydraulik. Optional lässt sich ein externer Wärmetauscher montieren. Auf diese Weise kann man das Aggregat optimal für den Transport von polymerisierenden, koagulierenden und kristallisierenden sowie leicht siedenden Flüssigkeiten auslegen.

Neben metallischen Materialien wie Hastelloy oder Titan stehen je nach Anforderung auch Spalttöpfe aus Zirkonoxid zur Verfügung. Dieser Werkstoff ist korrosionsbeständig und erzeugt keine Wirbelströme, wenn er von einem bewegten Magnetfeld durchdrungen wird. Auf diese Weise gibt es keine unnötigen leistungsmindernden Wärmeverluste, die sich nachteilig auf den Wirkungsgrad auswirken. Als Magnetwerkstoffe haben die Konstrukteure Kobalt-Samarium ausgewählt, weil es sehr temperaturbeständig ist und sehr gute magnetische Eigenschaften aufweist.

Eine diamantbeschichtete Gleitlagerung sorgt bei Mangelschmierung für gute Notlaufeigenschaften, was zusammen mit der optimierten Anordnung der Radialgleitlager vor allem der Betriebssicherheit der Pumpen zugutekommt. Für jede Pumpenbaugröße stehen mehrere Kupplungsgrößen zur Verfügung. Damit vermeidet man eine unnötige Überdimensionierung des Magnetantriebes. Der Lauf der Pumpen ist sehr vibrationsarm, da man während der Fertigung jeden Rotor statisch und dynamisch auswuchtet.

Motorseitig bieten optionale Leckagebarrieren, wie Wellendichtringe, eine zusätzliche Sicherheit und schützen die stark dimensionierten Wälzlager sowie die Umwelt vor eventuell austretendem Medium. Der Raum um den Läufer lässt sich mit Sensoren überwachen.

Neben der konventionellen Ausführung in Prozessbauweise wird es auch eine Blockvariante mit 44 Baugrößen für beengte Einbauverhältnisse geben. Die größte Fördermenge der Baureihe beträgt 1.400 m3/h und die maximale Förderhöhe liegt bei 233 m. Die zulässige Betriebstemperatur reicht von -90 °C bis +300 °C.

Quelle: KSB SE & Co. KGaA