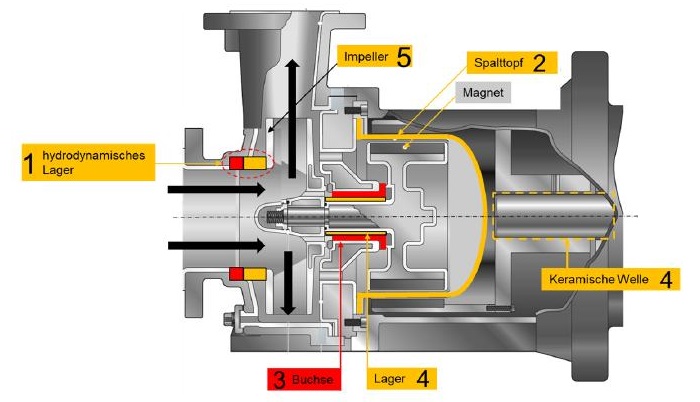

Keramische Axiallager mit Dichtfunktion

Keramische Lager. (Bildquelle: FCT Ingenieurkeramik GmbH)

Um die Wertschöpfungskette weiter auszubauen beschäftigt sich das Unternemhmen nicht nur mit der Formgebung, sondern auch mit den weiterführenden Fertigungsverfahren. Hierbei liegt das Augenmerk für 2020 auf dem Ausbau der Gleitringfertigung, welche hautsächlich im Bereich axiale Lagerungen (hydraulisch/pneumatisch) liegt.

Woher kommt die Motivation ?

FCT Ingenieurkeramik ist permanent in Zusammenarbeit mit Kunden, aber auch auf Eigeninitiative, dabei tribologische Systeme zu analysieren und zu optimieren. Gerade im Bereich der Pumpentechnik lassen sich enorme Potentiale generieren. Die Kombination der Dichtfunktion im Saugmundbereich zur Reduzierung von internen Leckagen und die Abbildung eines axialen Lagers in einer Baugruppe erhöht zum einem den hydraulischen Wirkungsgrad und kann andererseits die axialen Kräfte aufnehmen. Die Axialkraft resultiert bei rein mechanischen Pumpen aus dem hydraulischen Axialschub, bei elektrischen Pumpen ist es eine Kombination aus hydraulischen Axialschub und der axialen Kraft aus dem elektrischem Antrieb. Diese Anordnung steigert den Gesamtwirkungsgrad, verringert die Reibleistung und reduziert die Teileanzahl, da jegliche zusätzlichen axialen Lagerungssysteme überflüssig sind.

Wie wird das umgesetzt?

Durch das kontinuierliche Weiterentwickeln der Formgebungsverfahren ist dies möglich.

Die Kombination aus der hausinternen Werkstoffentwicklung, im direktem Zusammenspiel mit der Prozesslandschaft versetzt das Unternehmen in die Lage hohe Genauigkeiten bereits im Urformprozess abzubilden. Somit ist es nicht mehr nötig aufwendige Hartbearbeitungsprozesse nachzuschalten. Es werden lediglich die punktuell beanspruchten Bereiche hartbearbeitet.

Wie wird für Auftrieb gesorgt?

Bei derartigen Systemen ist es notwendig anwendungsspezifisch Randbedingen einzustellen. Zum einen sollte das System schon bei niedrigen Drehzahlen in der Lage sein in der Hydrodynamik zu laufen. Die Trocken bzw. Mischreibungsanteile müssen auf ein Minimum reduziert werden. Nach dem Aufschwimmen des Systems ist es elementar wichtig das der Spaltdruck zwischen den Gleitringen entsprechend ausgelegt ist, um die axialen Kräfte aufzunehmen und die Dichtfunktion zwischen Saugseite und Druckseite zu gewährleisten. Dies wird durch speziell strukturierte Oberflächen realisiert. Es wird grundsätzlich zwischen Mikro und – Makrostrukturen die für die notwendige Tribologie sorgen unterschieden. Mikrostrukturen werden meist über Laserbearbeitung eingebracht, Makrostrukturen hingegen können direkt über den Formgebungsprozess abgebildet werden. Die entsprechend entwickelten Granulate (Feedstock) machen dies möglich. Die Auslegung derartigen Strukturen erfolgt in enger Zusammenarbeit mit Kunden und Entwicklungspartnern.

Das mittelfristige Ziel ist es vorhandene Systeme durch eine Substitution zu verbessern und bei Neuentwicklungen von Anfang an einzusetzen. Dies kann sowohl für sehr kleine Stückzahlen, als auch für Großserien umgesetzt werden.

Quelle: FCT Ingenieurkeramik GmbH