Cela élimine le besoin d’étanchéité de l’arbre au moyen d’un presse-étoupe ou d’un joint mécanique, ce qui est nécessaire pour d’autres types de pompes.

Le fluide pompé est utilisé pour lubrifier les roulements du moteur (paliers lisses) ainsi que pour refroidir l’intérieur du rotor. Cet espace dit humide est isolé de l’atmosphère ou du bobinage du moteur par un bidon. Cette boîte a une épaisseur de paroi moyenne de seulement 0,1 à 0,3 mm et est fabriquée en acier fortement allié non magnétique. La cartouche est scellée statiquement à l’aide de joints toriques.

Fonction / fonctionnalité

L’avantage de cette construction est clairement qu’elle ne nécessite aucun entretien. Pas d’échange ni de messages, pas d’échange d’éléments d’étanchéité, mais fonctionnement parfait pendant toute la durée de fonctionnement.

La finesse de cette conception est remarquable. Outre les propriétés d’amortissement de l’eau, dans laquelle se déplacent les pièces en rotation, la raison de cette douceur est le palier lisse du rotor. Cela élimine tous les bruits de roulement ou de roulement qui se produisent dans les roulements z. B. peut se produire au moyen de roulements à billes.

Non seulement le bon fonctionnement, mais aussi la durée de vie et le degré de susceptibilité aux pannes sont influencés de manière décisive par ce composant.

La conception du roulement est l’une des caractéristiques de conception les plus importantes des pompes à rotor noyé. En plus de la conception structurelle des roulements, l’association des matériaux du roulement est d’une importance décisive pour la sécurité de fonctionnement de la pompe. Les combinaisons suivantes ont prévalu dans la pratique :

- Arbre en céramique / roulement en céramique

- Arbre en acier chromé trempé / roulement en carbone.

Le roulement en céramique, l’arbre et le roulement fabriqués dans le même matériau, un appariement qui contredit la théorie traditionnelle des roulements, a très peu d’usure des roulements en raison du matériau extrêmement dur et cassant en céramique d’oxyde d’aluminium avec une lubrification optimale des roulements. Cependant, si la condition préalable à une bonne lubrification est manquante, par ex. B. Fonctionnement à sec dû à l’accumulation d’air ou à la formation de vapeur en cas de surchauffe, il existe un risque de blocage après un court laps de temps. De plus, l’arbre en céramique est relativement susceptible de se casser lorsqu’il est soumis à des contraintes mécaniques, par exemple en raison de vibrations de transport ou lors d’une tentative de déblocage en raison d’un basculement avec un tournevis.

En revanche, le roulement bi-matière – arbre en acier au chrome trempé / roulement en carbone – montre les très bonnes propriétés de marche à sec ou de fonctionnement d’urgence des roulements en carbone imprégnés de métal. A cela s’ajoute la résistance à la rupture proverbiale de l’arbre en acier trempé contre les chocs et les vibrations.

Comportement opérationnel

Sur la base de décennies de pratique avec des millions de pompes, une moyenne statistique dans des conditions de fonctionnement normales et en fonction de la conception de la pompe a abouti à une durée de vie d’environ 40 000 à 70 000 heures de fonctionnement. Cela correspond à une moyenne de 8 à 12 ans avec un fonctionnement normal de chauffage. La fonctionnalité optimale de cette construction est également soulignée par le fait qu’un certain nombre de pompes à fonctionnement humide fonctionnent pendant plus de 15 à 20 ans (plus de 100 000 heures de fonctionnement) sans dysfonctionnement ni entretien.

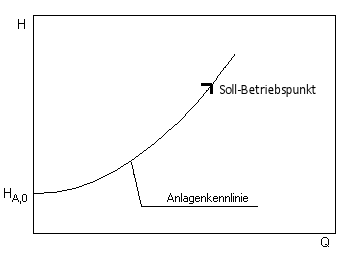

Les pompes à circulation d’eau dans la technique du bâtiment présentent systématiquement le contrôle de la vitesse des moteurs d’entraînement comme une particularité. Entre-temps, les commandes commutables manuellement ne sont plus autorisées pour les nouvelles installations dans de nombreux pays et ont été largement remplacées par des commandes automatiques.