Lewa liefert hermetisch dichte 170 °C-Hochtemperatur-Pumpen für die Produktion

In der bestehenden chemischen Anlage in einem Werk der Wacker Chemie sollten die relevanten Pumpenanlagen in ihren sicherheitsrelevanten Auslegungen grundsätzlich saniert werden. Die Anforderungen waren ausgesprochen hoch: Die Betriebstemperaturen liegen normalerweise bei +170 °C und können bis zu einer maximalen Einsatztemperatur von +200 °C ansteigen.

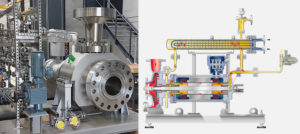

Im Winterzeitraum kommen unter Umständen sehr kalte spezifizierte Umgebungsbedingungen hinzu. Die Lewa GmbH, ein Experte für hermetisch dichte Dosierlösungen, plante und realisierte eine kundengerechte Anlage mit neuen Hochtemperatur-Membranpumpen. Auch ein adäquates Wartungskonzept wurde von Lewa ausgearbeitet, um Produktionsausfälle zu vermeiden.

Spezielle Anpassungen für extreme Bedingungen

Eine der Grundvoraussetzungen für die Neuauslegung war, dass die Membranpumpen selbst bei hohen Einsatztemperaturen von +170 °C im Normalbetrieb und kurzzeitigem Anstieg auf sogar +200 °C absolut hermetisch dicht sein sollten. Deshalb hat Lewa eine individuelle Lösung für die spezifischen Kundenanforderungen erarbeitet. „Als zusätzliche Sicherungsmaßnahme wurde der drucklose Hydraulikvorratsbehälter hinter der Membran mit Stickstoff als Schutzgas überlagert“, erläutert der Lewa-Projektleiter Rainer Sonnenfroh.

Alle fluidberührten Teile des Pumpenkopfes wurden in dem korrosionsbeständigen Austenit 1.4571 beziehungsweise dem hochlegierten Nickelwerkstoff Hastelloy ausgeführt, der sich auch unter diesen Bedingungen durch seine hervorragende Beständigkeit gegenüber oxidierenden und reduzierenden Medien auszeichnet. Vor den Pumpen wurden außerdem drei Wärmetauscher verbaut. Das ist aufgrund des Verfahrens notwendig, aber insofern ungewöhnlich, als die Temperatur normalerweise eher nach der Pumpe geregelt wird.

Auch beim Hydrauliköl wurden spezielle Anpassungen vorgenommen, da normales Hydrauliköl nur bei Temperaturen von -20 bis +100 °C eingesetzt werden kann. Bei kühleren Bedingungen unterliegt es einem Alterungsprozess, der dazu führt, dass es vorzeitig flockt. „Wir haben uns nach gründlicher Überlegung für ein High-Tech-Öl entschieden, wie es auch bei Flugzeugen verwendet wird, die in großer Höhe eisigen Temperaturen ausgesetzt sind und kurze Zeit später in tropischer Hitze landen“, führt Sonnenfroh aus. Zur Verbesserung der Sicherheit ist die Pumpenanlage außerdem mit einer redundanten Temperaturüberwachung im Hydrauliksystem sowie einem wärmefesten Membrandämpfer zur Eliminierung auftretender Druckpulsationen ausgestattet.

Wartungsfreundliche Gleichteilestrategie

Aufgrund der hohen Anforderungen waren eineinhalb Jahre Vorlauf nötig, bis die richtigen Werkstoffe kombiniert und das gewünschte Ergebnis erreicht waren. Zunächst wurde der Status quo eingehend analysiert und alle Möglichkeiten, die von Bedeutung sein könnten, Punkt für Punkt durchgespielt, um ein abgestuftes Verhalten der Anlage zu konzipieren.

Zudem verfolgte der Pumpenhersteller eine Gleichteilestrategie, damit trotz unterschiedlicher chemischer Eigenschaften über alle drei Prozess-Stufen hinweg die gleichen Pumpenköpfe und Triebwerke eingesetzt werden können. Bei allen Pumpen wurden nur zwei unterschiedliche Konstruktionen eingesetzt, die jeweils bauteilegleich sind. Dadurch sinkt der Wartungsaufwand, so dass die Anlage bei Instandhaltungsarbeiten nur für eine Stunde ausfällt. Die gesamte Anlage wurde außerdem so gestaltet, dass nur Verschleißteile von Zeit zu Zeit ausgetauscht werden müssen, da Anlagen – insbesondere in Europa – nur dann wirtschaftlich sind, wenn sie mindestens 8.000 Stunden im Jahr in Betrieb sind. Die Geometrie ist darüber hinaus so gestaltet, dass die Pumpen beispielsweise um ein zweites Triebwerk erweitert werden können. Das ist in der modernen Chemie wichtig, da oft nicht mehr mit Lagerbeständen gearbeitet wird, sondern je nach Produktionslast eine große Brandbreite abgedeckt werden muss.

Bild: Da die Temperatur während des Prozesses auf 250 °C und mehr ansteigen kann, wurden vor den Pumpen drei Wärmetauscher verbaut. Als Werkstoff entschied man sich für das Sondermaterial Hastelloy, das sich auch bei diesen Bedingungen durch seine hervorragende Beständigkeit auszeichnet. (Quelle: LEWA GmbH)

Quelle: LEWA GmbH