Leichte Rohrumformgehäuse für Membranventile senken Betriebskosten

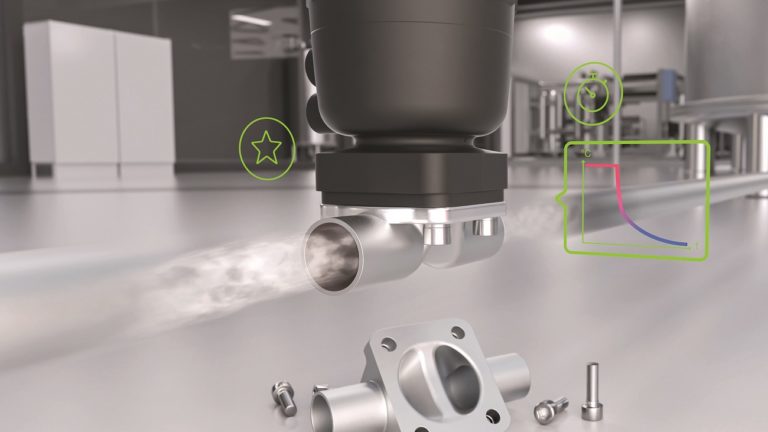

Das Rohrumformgehäuse hilft bei der Gestaltung leichterer Anlagen und nachhaltigerer Prozesse in der Pharma-, Food- und Kosmetikindustrie. (Bildquelle: Bürkert Fluid Control Systems)

Vor dem aktuellen Hintergrund von Klimaschutz, Ressourcenschonung und hohen Energiepreisen sind die Prozessindustrien gezwungen, unter Berücksichtigung ökonomischer und ökologischer Aspekte zu produzieren. Selbst Kleinigkeiten können dabei helfen, den CO2-Fußabdruck zu verbessern. Das beweisen Membranventile von Bürkert Fluid Control Systems, deren besonders leichte Gehäuse bei SIP-Prozessen zum Energie- und Kostensparen beitragen, weil sie sich schnell aufheizen und abkühlen.

Schnelleres Aufheizen und Abkühlen

Die vor allem in sterilen Prozessen und hygienischen Anwendungen üblichen Membranventile mit herkömmlichen Schmiede- oder Gussgehäusen verbrauchen nicht nur bei der Herstellung relativ viel Energie, sondern auch im Betrieb: Bei SIP-Prozessen werden große Mengen teuren Reinstdampfes benötigt, um die massereichen Ventilkörper auf Sterilisationstemperatur zu bringen. Gleichzeitig verkürzt sich die Zeit, in der produziert werden kann, da sich die Gehäuse nur langsam erhitzen und abkühlen. Die deutlich leichteren Rohrumformgehäuse (Tube Valve Body 3G) sind hier eine praxisgerechte Alternative. Bei einem 2-Zoll-Ventil beispielsweise kann die Gewichtsreduktion bis zu 75 Prozent betragen. Die Gehäuse heizen sich dadurch schneller auf und kühlen auch schneller wieder ab, was sich positiv auf die Betriebskosten auswirkt.

Bei einer Temperaturdifferenz von 100 K können sich pro SIP-Zyklus Energieeinsparungen von über 50 Prozent ergeben. Multipliziert man diesen Wert mit der Anzahl der CIP-/SIP-Prozesse pro Jahr, ergeben sich je nach Anlage beachtliche Kosteneinsparungen. Die Produktion wird nachhaltiger; der CO2-Fußabdruck des Prozesses reduziert sich. Gleichzeitig steigt die Produktivität der Anlage, da sich durch den schnellen Aufheiz- und Abkühlprozess die Nebenzeiten für die Reinigung verkürzen. Außerdem haben die temperaturempfindlichen Membranen weniger thermischen Stress. Je nach Anwendung kann sich ihre Lebensdauer dadurch mehr als verdoppeln, was die notwendigen Servicezyklen deutlich verlängert und zudem den kohlenwasserstoffintensiven Elastomer-Müll reduziert.

Quelle: Bürkert GmbH & Co. KG