La modernisation de la pompe de raffinerie augmente la production

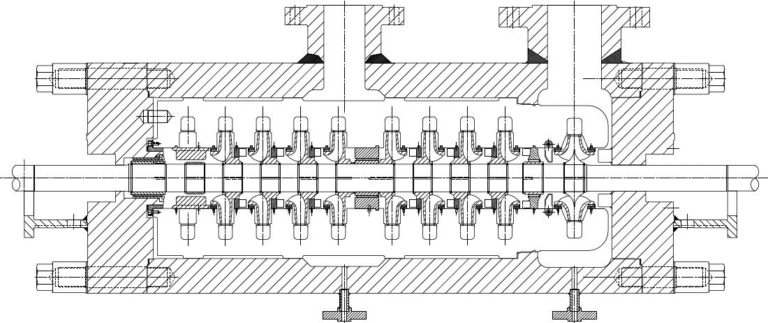

Coupe transversale du corps de la pompe et des composants internes, montrant une réduction de 10/9 étages (Source de l'image: Sulzer)

Matt Kinney, spécialiste de la rénovation hydraulique chez Sulzer, examine un exemple au Texas où un projet de modernisation a permis d'atteindre de nouveaux objectifs.

Les changements dans les réglementations nationales au cours des dernières années ont vu la demande de diesel à très faible teneur en soufre (ULSD) augmenter considérablement. Par conséquent, les raffineries ont dû adapter leurs processus et trouver des solutions innovantes pour accroître leur capacité. Au Texas, la situation a conduit une raffinerie à contacter le centre de service de Sulzer à Odessa pour examiner les solutions possibles.

Le projet tournait autour de deux pompes de charge diesel BB5 à 10 étages, qui devaient augmenter les taux de livraison de plus de 47%. L'American Petroleum Institute (API) BB5 est une pompe à barillet qui renferme un faisceau intérieur à plusieurs étages divisé axialement avec une configuration de roue opposée.

Etant donné que la limite de pression est radialement divisée, ces pompes sont généralement conçues pour des applications à haute température et / ou haute pression. Avec la capacité de gérer des pressions et des températures jusqu'à 6'250 psi (431 bar) et 800 ° F (427 ° C) respectivement, l'API BB5 est une excellente sélection de pompes pour des applications telles que l'injection d'eau, l'exportation d'huile, l'alimentation de chaudière, et chargez le service.

Établir de nouveaux objectifs

Initialement installées en 2006, les pompes avaient un point nominal de 1’110 gpm (252 m3 / h) à 4’014 pieds (1’223 m). Cependant, avec le changement de la demande ULSD, les ingénieurs fiabilité de la raffinerie étaient intéressés par une augmentation de la capacité à 1’628 gpm (370 m3 / h) à 3’450 pieds (1’052 m). L’objectif de Sulzer était de trouver la solution la plus économique et la plus rapide pour répondre aux besoins du client.

Dans ces circonstances, trois options étaient possibles. Tout d'abord, achetez une nouvelle pompe qui répond aux nouvelles exigences de capacité; vous pouvez également modifier ou réévaluer les pompes d'origine ou faire fonctionner les deux pompes existantes en parallèle à 100% de la capacité nominale (en fonction de la courbe du système client).

Chacune de ces options a ses propres avantages et inconvénients. Par exemple, le fonctionnement en parallèle serait clairement le moins coûteux pour obtenir l'augmentation du débit. Cependant, l'absence de redondance du système en cas de panne est risquée et peut souvent être très coûteuse en termes de perte de production.

Une nouvelle sélection de pompe adaptée à l'application pourrait être avantageuse en termes d'efficacité, mais les longs délais, le coût de réacheminement de la tuyauterie et les modifications de la plaque de base / des fondations peuvent rendre cette option moins intéressante. Il n'y avait vraiment aucun inconvénient à réévaluer les pompes autres que les performances souhaitées peuvent ne pas toujours être réalisables dans la taille de châssis donnée. Cependant, si possible, la réévaluation est souvent plus rapide et plus économique.

Simplicité de conception

Selon la criticité de ce service pour le succès global de la raffinerie, la possibilité d'une nouvelle notation était d'un grand intérêt. Pour assister le client, les ingénieurs de Sulzer ont mené une étude de faisabilité approfondie, à la fois hydrauliquement et mécaniquement, pour déterminer si l'objectif était possible.

Une recherche basée sur la vitesse spécifique (Ns) dans la vaste base de données hydraulique de Sulzer a révélé une conception existante et éprouvée qui répondrait aux besoins du client - à condition que les roues soient en mesure de s'adapter physiquement et que les zones de buse à volute dans le boîtier interne aient pu être suffisamment augmentées permettre à la roue de répondre aux performances prévues. Un examen des dessins de développement de la volute a confirmé que les deux éléments pouvaient être remplis.

Sulzer a choisi de garder l'approche aussi simple que possible afin de minimiser la durée globale du projet. Ceci a été réalisé en sélectionnant une conception hydraulique de roue à aubes standard existante qui convenait aux performances souhaitées et qui avait été prouvée par au moins deux essais en usine. En outre, l'entreprise s'est assurée que les modifications du boîtier pouvaient être apportées pour s'adapter à la nouvelle roue et a confirmé que la surface de la buse pouvait être suffisamment augmentée pour imiter les performances de la pompe de référence.

Idéalement, Sulzer aurait effectué un test en usine après avoir terminé ce travail, mais malheureusement, le calendrier du projet ne l'a pas rendu possible, compte tenu du délai convenu. Par conséquent, il était important que la mise à niveau proposée soit étayée par des données empiriques internes et par l'expérience afin de garantir l'exactitude des modifications de conception proposées. Il était nécessaire que l'assiette de la roue prévue soit calculée correctement à la première tentative.

Solution optimisée

Grâce à une vaste gamme de conceptions hydrauliques de roue à aubes disponibles, les ingénieurs de Sulzer ont pu sélectionner une conception existante qui répondrait à la nouvelle hauteur et capacité requises pour l'application.

Une réduction mécanique a été effectuée pour obtenir à la fois une augmentation de la surface de la buse et du diamètre des lèvres. Sur la base de données empiriques, l'augmentation de la surface de la buse permettrait à la nouvelle sélection de roue de tourner vers le nouveau point de conception. L'augmentation du diamètre des lèvres en volute a permis aux concepteurs d'obtenir un dégagement suffisant des lèvres. Ceci, et le fait que la réduction était «inclinée», ont contribué à la réduction des pulsations de passage des aubes et des amplitudes globales de vibration.

Les aubes de sortie de la roue étaient sous-remplies pour augmenter la surface de sortie entre les aubes (OABV) et aider à aplatir la courbe de performance. Cela a également poussé le meilleur point d'efficacité (BEP) à atteindre des débits plus élevés.

Le processus de conception a mis en évidence le fait que le nouveau niveau de performance ne nécessitait pas les 10 étapes. Un étage a été retiré de sorte que la garniture de la roue puisse avoir un diamètre presque complet. Cela a profité à la fois à l'efficacité et à l'emplacement BEP de la pompe. Avec la réduction d'étage, l'effet sur la direction et l'amplitude de la poussée axiale a été analysé; les coussinets internes ont été redimensionnés pour s'assurer que la charge axiale était acceptable pour le palier de butée.

Surpasser les défis

Avec un re-taux majeur comme celui-ci, il peut être assez difficile de monter une nouvelle roue, relativement grande et de grande capacité dans la volute existante. En effet, les pompes à plusieurs étages, comme celle-ci, sont conçues avec un espacement des étages le plus court possible pour limiter la longueur totale de la pompe.

Heureusement, les pompes de cet exemple étaient à l'origine équipées d'un rotor à débit relativement faible, par rapport à sa taille de châssis, qui offrait plus d'espace de travail. Afin de s'adapter à l'augmentation de la largeur de sortie de la roue, les parois latérales de la volute nécessitaient un élargissement ou un «dallage» pour assurer un dégagement adéquat de la pièce latérale, ce qui est extrêmement important pour les pompes centrifuges.

De plus, le diamètre d'alésage de la ligne du carter intérieur a été augmenté pour s'adapter au diamètre plus grand de l'oeil de la roue. L'alésage a été augmenté à la valeur maximale admissible, tout en maintenant une épaisseur de paroi suffisante entre celui-ci et les voies navigables et en maintenant l'intégrité structurelle du faisceau intérieur.

L’augmentation des performances de la pompe exigeait plus de puissance que le moteur original de 1’250 ch (932 kW) ne pouvait en fournir. Un nouveau moteur était donc nécessaire pour répondre à cette demande. Cependant, aucune modification de la plaque de base n'a été nécessaire car la taille du châssis du moteur le plus élevé est restée la même.

La hauteur d'aspiration positive nette requise (NPSHr) avait augmenté avec la nouvelle roue d'aspiration sélectionnée. Cependant, ce n'était pas un problème car la hauteur d'aspiration positive nette disponible (NPSHa) était adéquate.

Offrir des avantages

La décision de réévaluer les pompes existantes, plutôt que d'en acheter de nouvelles, a été très avantageuse pour le client dans ce cas. Le projet de reclassement était plus économique, d'autant plus que le canon extérieur seul est un composant très coûteux.

Le re-taux n'a nécessité aucune modification de l'empreinte de la pompe existante, ce qui a permis de gagner un temps précieux dans la réalisation du projet. Si une nouvelle pompe avait été spécifiée, des modifications de la plaque de base et le réacheminement des tuyauteries d'aspiration et de refoulement auraient été nécessaires.

Les modifications hydrauliques étaient toutes confinées au faisceau interne, permettant au canon externe de rester canalisé dans la raffinerie. Cela a eu un effet significativement positif sur le délai de livraison global du projet et la date d'achèvement beaucoup plus courte s'est avérée très intéressante pour le client.

Résultat du projet

Une fois terminé, la pompe a été réinstallée et mise en service. En raison du niveau élevé de confiance dans la conception et l'ingénierie, les tests de performance ont été effectués sur place. La pompe a dépassé les exigences de débit et de hauteur d'origine, ce qui a dépassé les attentes du client. Les niveaux de vibration et les températures des roulements se situaient bien dans les limites acceptables.

Ce projet a été un succès majeur et le client a été satisfait du résultat global. Le dernier avantage majeur a été que la période de récupération du coût de ce projet a été réalisée en très peu de temps, à peine 35 jours.

Source: Sulzer Ltd.