La modificación de la bomba de refinería aumenta la producción

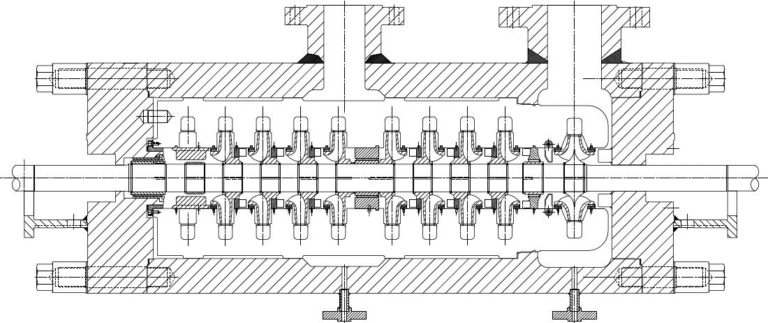

Sección transversal del cilindro de la bomba e internos, que muestra la reducción de 10/9 etapas (Fuente de la imagen: Sulzer)

Matt Kinney, especialista en modernización hidráulica de Sulzer, examina un ejemplo en Texas donde un proyecto de modernización permitió alcanzar nuevos objetivos.

Los cambios en las regulaciones nacionales durante los últimos años han hecho que la demanda de diesel ultra bajo en azufre (ULSD) haya aumentado significativamente. En consecuencia, las refinerías han tenido que adaptar sus procesos y encontrar soluciones innovadoras para ofrecer una mayor capacidad. En Texas, la situación llevó a una refinería que se dirigió al Centro de Servicio de Sulzer en Odessa para buscar posibles soluciones.

El proyecto giraba en torno a dos bombas de carga diésel de 10 etapas BB5, que debían aumentar las tasas de entrega en más del 47%. El American Petroleum Institute (API) BB5 es una bomba de barril que encierra un paquete interno dividido axialmente de múltiples etapas con una configuración de impulsor opuesto.

Dado que el límite de presión está dividido radialmente, estas bombas generalmente están diseñadas para aplicaciones de alta temperatura y / o alta presión. Con la capacidad de manejar presiones y temperaturas de hasta 6'250 psi (431 bar) y 800 ° F (427 ° C) respectivamente, la API BB5 es una excelente selección de bomba para aplicaciones como inyección de agua, exportación de aceite, alimentación de calderas, y cobrar servicio.

Establecer nuevos objetivos

Instaladas originalmente en 2006, las bombas tenían un punto nominal de 1'110 gpm (252 m3 / hr) a 4'014 pies (1'223 m). Sin embargo, con el cambio en la demanda de ULSD, los ingenieros de confiabilidad de la refinería estaban interesados en un aumento de capacidad a 1'628 gpm (370 m3 / hr) @ 3'450 pies (1'052 m). El objetivo de Sulzer era encontrar la solución más económica y oportuna para satisfacer las necesidades del cliente.

En estas circunstancias, había tres opciones posibles. En primer lugar, compre una bomba nueva que cumpla con los nuevos requisitos de capacidad; alternativamente, modifique o recalifique las bombas originales o opere ambas bombas existentes en paralelo al 100% de la capacidad nominal (dependiendo de la curva del sistema del cliente).

Cada una de estas opciones tiene sus propias ventajas y desventajas. Por ejemplo, la operación en paralelo sería claramente la menos costosa para lograr el aumento de flujo. Sin embargo, la falta de redundancia del sistema en caso de falla es riesgosa y, a menudo, puede resultar muy costosa en términos de pérdida de producción.

Una nueva selección de bomba que se adapte a la aplicación podría ser ventajosa con respecto a la eficiencia, pero los tiempos de entrega prolongados, el costo de desviar la tubería y las modificaciones de la placa base / cimientos pueden hacer que esta opción sea menos atractiva. Realmente no hubo ningún inconveniente en volver a calificar las bombas, además del rendimiento deseado, que no siempre se puede lograr en el tamaño de marco dado. Sin embargo, si es posible, la recalificación suele ser más rápida y económica.

Sencillez de diseño

De acuerdo con la criticidad de este servicio para el éxito general de la refinería, la posibilidad de una nueva calificación fue de gran interés. Para apoyar al cliente, los ingenieros de Sulzer llevaron a cabo un minucioso estudio de viabilidad, tanto hidráulica como mecánicamente, para determinar si el objetivo era posible.

Una búsqueda basada en velocidades específicas (Ns) a través de la vasta base de datos hidráulica de Sulzer reveló un diseño existente y probado que satisfaría las necesidades del cliente, siempre que los impulsores pudieran ajustarse físicamente y las áreas de las boquillas de voluta de la carcasa interior pudieran aumentarse lo suficiente para Permita que el impulsor cumpla con el desempeño diseñado. Una revisión de los planos de desarrollo de la voluta proporcionó confianza en que ambos elementos podrían cumplirse.

Sulzer eligió mantener el enfoque lo más simple posible para minimizar el tiempo total del proyecto. Esto se logró mediante la selección de un diseño hidráulico de impulsor estándar existente que era adecuado para el rendimiento deseado y había sido probado por al menos dos pruebas de fábrica. Además, la empresa se aseguró de que se pudieran realizar modificaciones en la carcasa para adaptarse al nuevo impulsor y confirmó que el área de la boquilla podría aumentarse lo suficiente para imitar el rendimiento de la bomba de referencia.

Idealmente, Sulzer habría realizado una prueba en fábrica después de completar este trabajo, pero desafortunadamente, el cronograma del proyecto no lo hizo posible, dado el plazo acordado. Por lo tanto, era importante que la actualización propuesta estuviera respaldada por datos empíricos internos y experiencia para brindar confianza en la precisión de los cambios de diseño propuestos. Era necesario que el ajuste del impulsor previsto se calculara correctamente en el primer intento.

Solución optimizada

Con una enorme variedad de diseños hidráulicos de impulsores disponibles, los ingenieros de Sulzer pudieron seleccionar un diseño existente que cumpliera con el nuevo cabezal y capacidad requeridos para la aplicación.

Se realizó una reducción mecánica para lograr tanto un aumento en el área de la boquilla como en el diámetro del labio. Con base en datos empíricos, el aumento en el área de la boquilla permitiría que la nueva selección del impulsor se desplace hasta el nuevo punto de diseño. El aumento en el diámetro del labio de la voluta permitió a los diseñadores lograr suficiente espacio para los labios. Esto, y el hecho de que el recorte estaba "en ángulo", ayudó a reducir las pulsaciones de paso de las paletas y las amplitudes de vibración generales.

Los álabes de salida del impulsor no se afilaron para aumentar el área de salida entre álabes (OABV) y ayudar a aplanar la curva de rendimiento. Esto también empujó al punto de mejor eficiencia (BEP) a lograr flujos más altos.

El proceso de diseño destacó el hecho de que el nuevo nivel de rendimiento no requería las 10 etapas. Se quitó una etapa para que la moldura del impulsor pudiera tener un diámetro casi completo. Esto benefició tanto la eficiencia como la ubicación BEP de la bomba. Con la reducción de etapa, se analizó el efecto sobre la dirección y magnitud del empuje axial; los bujes internos se redimensionaron para garantizar que la carga axial fuera aceptable para el cojinete de empuje.

Superando los desafíos

Con un cambio de velocidad importante como este, puede resultar bastante difícil colocar un impulsor nuevo, relativamente grande y de alta capacidad dentro de la voluta existente. Esto se debe a que las bombas de etapas múltiples, como esta, están diseñadas con el espacio entre etapas más corto posible para limitar la longitud total de la bomba.

Afortunadamente, las bombas de este ejemplo estaban originalmente equipadas con un rotor de flujo relativamente bajo, en comparación con el tamaño de su estructura, que ofrecía más espacio para trabajar. Para adaptarse al mayor ancho de salida del impulsor, las paredes laterales de la voluta requerían ensanchamiento o "losas" para asegurar un espacio lateral adecuado, lo cual es extremadamente importante para las bombas centrífugas.

Además, se aumentó el diámetro del orificio de la línea de la caja interior para adaptarse al diámetro mayor del ojo del impulsor. El orificio se incrementó hasta el valor máximo permitido, mientras se mantenía un espesor de pared suficiente entre él y las vías fluviales y se mantenía la integridad estructural del haz interno.

El mayor rendimiento de la bomba requería más potencia de la que podía ofrecer el motor original de 1'250 hp (932 kW), por lo que se necesitaba un nuevo motor para satisfacer esta demanda. Sin embargo, no se requirieron modificaciones en la placa base ya que el tamaño del bastidor para el motor de mayor clasificación siguió siendo el mismo.

La altura de succión positiva neta requerida (NPSHr) había aumentado con el nuevo impulsor de succión seleccionado. Sin embargo, esto no fue un problema ya que la altura de succión positiva neta disponible (NPSHa) era adecuada.

Ofreciendo ventajas

La decisión de volver a clasificar las bombas existentes, en lugar de comprar nuevas, fue muy ventajosa para el cliente en este caso. El proyecto de recalificación resultó más económico, especialmente porque el cañón exterior por sí solo es un componente de muy alto precio.

La recalificación no requirió cambios en la huella de la bomba existente, lo que ahorró un tiempo valioso para completar el proyecto. Si se hubiera especificado una nueva bomba, se habrían requerido modificaciones de la placa base y el redireccionamiento de las tuberías de succión y descarga.

Todas las modificaciones hidráulicas se limitaron al haz interno, lo que permitió que el cañón externo permaneciera conectado a la refinería. Esto tuvo un efecto significativamente positivo en el tiempo total de entrega del proyecto y la fecha de finalización mucho más corta resultó muy atractiva para el cliente.

Resultado del proyecto

Una vez completada, la bomba se reinstaló y se puso en servicio. Debido a los altos niveles de confianza en el diseño y la ingeniería, las pruebas de rendimiento se realizaron en el sitio. La bomba superó los requisitos originales de caudal y altura, lo que superó las expectativas del cliente. Tanto los niveles de vibración como las temperaturas de los cojinetes estaban dentro de los límites aceptables.

Este proyecto fue un gran éxito y el cliente quedó satisfecho con el resultado general. El principal beneficio final fue que el período de recuperación del costo de este proyecto se logró en el muy corto tiempo de solo 35 días.

Fuente: Sulzer Ltd.