Il retrofit della pompa della raffineria aumenta la produzione

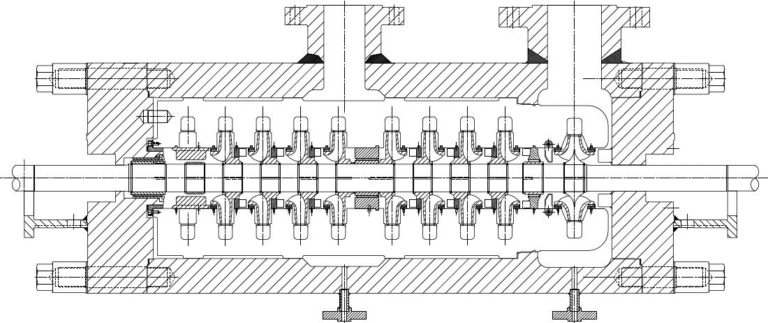

Sezione trasversale del cilindro della pompa e degli interni, che mostra una riduzione da 10/9 stadi (Fonte immagine: Sulzer)

Matt Kinney, specialista di retrofit idraulico presso Sulzer, esamina un esempio in Texas in cui un progetto di retrofit ha consentito di raggiungere nuovi obiettivi.

I cambiamenti nelle normative nazionali negli ultimi anni hanno visto aumentare in modo significativo la domanda di diesel a bassissimo tenore di zolfo (ULSD). Di conseguenza, le raffinerie hanno dovuto adattare i loro processi e trovare soluzioni innovative per fornire una maggiore capacità. In Texas, la situazione ha portato una raffineria a contattare l'Odessa Service Center di Sulzer per cercare possibili soluzioni.

Il progetto ruotava attorno a due BB5, pompe di carica diesel a 10 stadi, che dovevano aumentare i tassi di consegna di oltre il 47%. L'American Petroleum Institute (API) BB5 è una pompa a barile che racchiude un fascio interno a più stadi diviso assialmente con una configurazione della girante opposta.

Poiché il limite di pressione è diviso radialmente, queste pompe sono tipicamente progettate per applicazioni ad alta temperatura e / o alta pressione. Con la capacità di gestire pressioni e temperature fino a 6'250 psi (431 bar) e 800 ° F (427 ° C) rispettivamente, l'API BB5 è un'eccellente selezione di pompe per applicazioni quali iniezione di acqua, esportazione di olio, alimentazione di caldaie, e servizio a pagamento.

Stabilire nuovi obiettivi

Installate originariamente nel 2006, le pompe avevano un punto nominale di 1’110 gpm (252 m3 / h) a 4’014 ft (1’223 m). Tuttavia, con la variazione della domanda ULSD, gli ingegneri dell'affidabilità della raffineria erano interessati a un aumento della capacità a 1’628 gpm (370 m3 / h) a 3’450 piedi (1’052 m). L'obiettivo per Sulzer era trovare la soluzione più economica e tempestiva per soddisfare le esigenze del cliente.

In queste circostanze, c'erano tre opzioni possibili. In primo luogo, acquistare una nuova pompa che soddisfi i nuovi requisiti di capacità; in alternativa, modificare o rivalutare le pompe originali oppure azionare entrambe le pompe esistenti in parallelo al 100% della capacità nominale (a seconda della curva dell'impianto del cliente).

Ciascuna di queste opzioni ha i suoi vantaggi e svantaggi. Ad esempio, il funzionamento in parallelo sarebbe chiaramente il meno costoso per ottenere l'aumento del flusso. Tuttavia, la mancanza di ridondanza del sistema in caso di guasto è rischiosa e spesso può essere molto costosa in termini di perdita di produzione.

Una nuova selezione di pompe per adattarsi all'applicazione potrebbe essere vantaggiosa in termini di efficienza, ma i lunghi tempi di consegna, il costo per reindirizzare le tubazioni e le modifiche della piastra di base / fondazione possono rendere questa opzione meno attraente. Non c'era davvero alcun svantaggio nel rivalutare le pompe se non le prestazioni desiderate potrebbero non essere sempre ottenibili con le dimensioni del telaio date. Tuttavia, se possibile, la rivalutazione è spesso più rapida ed economica.

Semplicità del design

In considerazione della criticità di questo servizio per il successo complessivo della raffineria, la possibilità di rivalutazione è stata di grande interesse. Per supportare il cliente, gli ingegneri Sulzer hanno condotto uno studio di fattibilità approfondito, sia idraulico che meccanico, per determinare se l'obiettivo fosse possibile.

Una ricerca basata sulla velocità specifica (Ns) attraverso il vasto database idraulico di Sulzer ha rivelato un design esistente e collaudato che avrebbe soddisfatto le esigenze del cliente, a condizione che le giranti fossero in grado di adattarsi fisicamente e le aree degli ugelli a spirale della cassa interna potessero essere aumentate abbastanza consentire alla girante di soddisfare le prestazioni previste. Una revisione dei disegni di sviluppo della voluta ha fornito la certezza che entrambi gli elementi potrebbero essere soddisfatti.

Sulzer ha scelto di mantenere l'approccio il più semplice possibile in modo da ridurre al minimo il tempo complessivo del progetto. Ciò è stato ottenuto selezionando un progetto idraulico della girante standard esistente che fosse adatto alle prestazioni desiderate ed era stato dimostrato da almeno due test di fabbrica. Inoltre, l'azienda ha assicurato che le modifiche al case potessero essere apportate per adattarsi alla nuova girante e ha confermato che l'area dell'ugello poteva essere aumentata in modo sufficiente per imitare le prestazioni della pompa di riferimento.

Idealmente, Sulzer avrebbe eseguito un test di fabbrica dopo aver completato questo lavoro, ma sfortunatamente la tempistica del progetto non lo ha reso possibile, data la scadenza concordata. Pertanto, era importante che l'aggiornamento proposto fosse supportato da dati empirici interni e dall'esperienza per fornire fiducia nell'accuratezza delle modifiche progettuali proposte. Era necessario che l'assetto della girante previsto fosse calcolato correttamente al primo tentativo.

Soluzione ottimizzata

Con una vasta gamma di progetti idraulici per giranti disponibili, gli ingegneri Sulzer sono stati in grado di selezionare un progetto esistente che soddisfacesse la nuova prevalenza e capacità richieste per l'applicazione.

È stato effettuato un taglio meccanico per ottenere sia un aumento dell'area dell'ugello che del diametro del labbro. Sulla base di dati empirici, l'aumento dell'area degli ugelli consentirebbe alla nuova selezione della girante di esaurirsi fino al nuovo punto di progetto. L'aumento del diametro del labbro della voluta ha consentito ai progettisti di ottenere un gioco del labbro sufficiente. Questo, e il fatto che il taglio fosse "angolato", ha contribuito alla riduzione delle pulsazioni del passaggio delle palette e delle ampiezze complessive delle vibrazioni.

Le alette di uscita della girante sono state riempite in modo insufficiente per aumentare l'area di uscita tra le palette (OABV) e contribuire ad appiattire la curva delle prestazioni. Ciò ha anche spinto il punto di migliore efficienza (BEP) a ottenere flussi più elevati.

Il processo di progettazione ha evidenziato il fatto che il nuovo livello di prestazioni non richiedeva tutte e 10 le fasi. Uno stadio è stato rimosso in modo che il trim della girante potesse avere un diametro quasi pieno. Ciò ha giovato sia all'efficienza che alla posizione del BEP per la pompa. Con la riduzione dello stadio è stato analizzato l'effetto sulla direzione e l'ampiezza della spinta assiale; le boccole interne sono state ridimensionate per garantire che il carico assiale fosse accettabile per il cuscinetto reggispinta.

Superare le sfide

Con un cambio di velocità maggiore come questo, può essere piuttosto difficile montare una nuova girante relativamente grande e ad alta capacità all'interno della voluta esistente. Questo perché le pompe multistadio, come questa, sono progettate con la distanza tra le fasi più breve possibile per limitare la lunghezza complessiva della pompa.

Fortunatamente, le pompe in questo esempio erano originariamente dotate di un rotore a flusso relativamente basso, rispetto alle dimensioni del telaio, che offriva più spazio per lavorare. Al fine di accogliere la maggiore larghezza di uscita della girante, le pareti laterali della coclea hanno richiesto un allargamento o una "lastra" per garantire un adeguato spazio laterale, estremamente importante per le pompe centrifughe.

Inoltre, il diametro del foro della linea della cassa interna è stato aumentato per adattarsi al diametro dell'occhio della girante più grande. Il foro è stato aumentato al valore massimo consentito, mantenendo uno spessore di parete sufficiente tra esso e i corsi d'acqua, nonché l'integrità strutturale del fascio interno.

L'aumento delle prestazioni della pompa richiedeva più potenza di quella che il motore originale da 1’250 hp (932 kW) poteva fornire, quindi era necessario un nuovo motore per soddisfare questa domanda. Tuttavia, non sono state necessarie modifiche alla piastra di base poiché le dimensioni del telaio per il motore con potenza superiore sono rimaste le stesse.

La prevalenza netta di aspirazione positiva richiesta (NPSHr) era aumentata con la nuova girante di aspirazione selezionata. Tuttavia, questo non è stato un problema poiché l'altezza di aspirazione netta positiva disponibile (NPSHa) era adeguata.

Fornire vantaggi

La decisione di rivalutare le pompe esistenti, piuttosto che acquistarne di nuove, è stata molto vantaggiosa per il cliente in questo caso. Il progetto di rivalutazione è stato più economico, soprattutto perché il solo barilotto esterno è un componente molto costoso.

La riclassificazione non ha richiesto modifiche all'impronta della pompa esistente, risparmiando tempo prezioso nel completamento del progetto. Se fosse stata specificata una nuova pompa, sarebbero state necessarie modifiche alla piastra di base e il reindirizzamento delle tubazioni di aspirazione e scarico.

Le modifiche idrauliche erano tutte limitate al fascio interno, consentendo alla canna esterna di rimanere convogliata nella raffineria. Ciò ha avuto un effetto notevolmente positivo sui tempi di consegna complessivi del progetto e la data di completamento molto più breve si è rivelata molto interessante per il cliente.

Risultato del progetto

Al termine, la pompa è stata reinstallata e messa in servizio. A causa degli elevati livelli di fiducia nella progettazione e nell'ingegneria, il test delle prestazioni è stato condotto in loco. La pompa ha superato i requisiti originali di portata e prevalenza, superando le aspettative del cliente. Sia i livelli di vibrazione che le temperature dei cuscinetti erano ampiamente entro i limiti accettabili.

Questo progetto è stato un grande successo e il cliente è stato soddisfatto del risultato complessivo. L'ultimo grande vantaggio è stato che il periodo di recupero del costo di questo progetto è stato raggiunto nel brevissimo tempo di soli 35 giorni.

Fonte: Sulzer Ltd.