Innovationen für Minimal- und Nassschmierung

Die Knoll Maschinenbau, Bad Saulgau, präsentiert wie sich die Produktivität in der Metallbearbeitung steigern lässt – bei der Schleifbearbeitung durch rückspülbare Feinstfilter, bei Minimalschmierung durch Injektortechnik, bei KSS-Pumpen durch neue Frequenzumformer und bei Förderbändern durch scharnierfrei verbundene Platten.

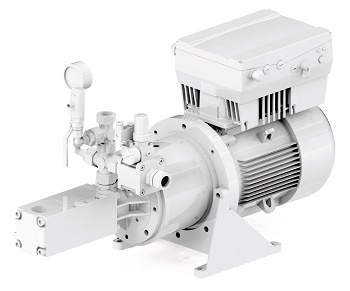

Bei der neuen KTS Schraubenspindelpumpe von KNOLL erfolgt der Druckanstieg auf etwa 100 bar in nur 0,3 Sekunden.(Foto: Knoll)

Für hochwertige Schleifergebnisse ist die Feinstreinigung der Schleiföle unerlässlich. Dieses Aufgabengebiet innerhalb der Hartmetall-, HSS- und Gussbearbeitung ist die Domäne des modular aufgebauten Filters MicroPur von Knoll Maschinenbau, Bad Saulgau. Mit ihm lassen sich Filterfeinheiten kleiner 3 µm erzielen, und durch seine spezielle Konstruktion kommt er ohne Filterverbrauchsstoffe aus, was wesentlich zu seiner hohen Wirtschaftlichkeit beiträgt.

Auf der AMB 2016 präsentiert Knoll eine kompakte Anlage zur 2-Stufen-Filtration, bei der ein MicroPur-Filter durch einen Knoll Kompaktfilter KF-E mit Endlosfilterband ergänzt wird. Dieser übernimmt die Späne-Vorabscheidung und entlastet dadurch die Feinstfiltration. Eine solche Anlage zur 2-Stufen-Filtration empfehlen die Filterspezialisten von Knoll in erster Linie für die Schleifbearbeitung von HSS. Da diese Anlage ohne Filterhilfsstoffe auskommt, arbeitet sie deutlich wirtschaftlicher als Anschwemmfilter, die noch immer weit verbreitet sind.

MMS-System mit Injektortechnik

Nicht nur für die Nassschmierung hat Knoll High-End-Lösungen zu bieten, auch für die Minimalmengenschmierung (MMS), die zunehmend an Bedeutung gewinnt. Zumindest, wenn es um das Zerspanen mit definierter Schneide von Werkstoffen wie Aluminium-, Knet- und Gusslegierungen, Grauguss, Stählen und sogar rostfreiem Material geht. Mit dem von Knoll entwickelten MMS-System ControLube, das mit Injektortechnik und Mikroprozessorsteuerung arbeitet, lässt sich ein besonders feines Aerosol erzeugen, das für verbesserte Prozessbedingungen, kürzere Bearbeitungszeiten und geringere Kosten sorgt.

Bei ControLube werden Öl und Druckluft separat zu einer Mischkammer geführt, die sich kurz vor der Spindel-Drehdurchführung befindet. Ein Injektor spritzt das Öl unter Hochdruck von 600 bar ein. Es vermischt sich mit der zugeführten komprimierten Luft (regelbar von 0 bis 20 bar) zu einem sehr feinen Aerosol, dessen Ölpartikel eine Größe von etwa 0,3 µm haben. ControLube ist in der Lage, dem Werkzeug bei hohen Drehzahlen und kurzer Reaktionszeit eine hohe Ölmenge (0 - 400 ml/h) zur Verfügung zu stellen. So können auch Werkzeuge mit kleinen Kühlkanälen (Ø < 0,5 mm) ohne Probleme eingesetzt werden.

Eine KSS-Pumpe, die alles regelt

Da moderne Bearbeitungszentren immer schnellere Werkzeugwechsel bieten, muss auch der Kühlschmierstoff in kürzester Zeit mit hohem Druck zur Verfügung stehen. Daher hat Knoll seine erfolgreichen Schraubenspindelpumpen KTS mit einem neuen Frequenzumrichter und spezieller Firmware ausgestattet. Damit ist die neue KTS in der Lage, ihre Drehzahlen schneller als herkömmliche Ventilsteuerungen zu regeln. Der Druckanstieg auf etwa 100 bar erfolgt in nur 0,3 Sekunden.

Durch die schnellere Verfügbarkeit des benötigten Drucks am Werkzeug lassen sich die Stillstandzeiten zwischen den einzelnen Prozessschritten und damit die Taktzeiten verkürzen. Das Resultat: eine höhere Produktivität. Da der Frequenzumrichter auch den Anlaufstrom auf nur etwa 30 Prozent des bisherigen Bedarfs begrenzt, spart der Anwender zudem Energie. Der reduzierte Verluststrom führt wiederum zu einer geringeren Erwärmung des Motors, wodurch die Ein-/Ausschaltfrequenz erhöht werden kann. Zudem wirkt sich die neue Frequenzumrichter-Technik materialschonend aus. Durch die feinfühlige elektronische Regelung werden Druckschläge durch Ventile etc. vermieden. Das reduziert die Belastung auf Rohrleitungen, Ventile, Werkzeuge, Schlauchverbindungen, und letztendlich auf die Maschine.

Robustes, vielseitiges Förderband

Neben den Bereichen Filtern und Pumpen gehört das Fördern zu den Kernbereichen von Knoll. Auch hier präsentiert das Bad Saulgauer Maschinenbau-Unternehmen eine Innovation: Da die weitverbreiteten Scharnierbandförderer bei Kleinstteilen aus dünnen Blechen sowie feinen, harten Späne oder gar Heißanwendungen wie Laserschneiden an ihre bauartbedingten Grenzen stoßen, hat Knoll ein noch flexibler einsetzbares Förderband entwickelt. Es eignet sich durch seinen Aufbau mit scharnierfrei verbundenen Platten sowohl für den Späneabtransport bei Nass- und Trockenbearbeitung, als auch fürs Fördern von Teilen, beispielsweise von Stanz-Nibbel-Maschinen. Selbst bei Heißanwendungen wie dem Laserschneiden zeichnet es sich durch seine Robustheit und Zuverlässigkeit aus.

Quelle: KNOLL Maschinenbau GmbH