Gastrocknung unter Wasser: Sichere Glykol-Einspritzung bei Erdgasförderung

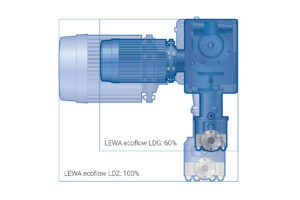

Insgesamt sollen drei Pumpen pro Förderzweig verbaut werden, wobei jeweils eine als Stand-by-Aggregat verfügbar gehalten wird. Dadurch ergibt sich eine Förderleistung von rund 36 m³/h MEG. (Bildquelle: LEWA GmbH)

Diese kann durch unterirdische Salzstöcke in Kavernen beeinträchtigt werden, wodurch das geförderte Gas einen erhöhten Feuchtigkeitsgrad aufweisen kann, was für die spätere Kompression hinderlich ist. Daher muss diese Feuchtigkeit mittels Einspritzung von Glykol entzogen und das Gas so getrocknet werden. Dies ist auch im aktuellen Projekt eines französischen Mineralölkonzerns erforderlich, der nach dem Erwerb von Förderrechten vor der Nordküste von Mozambique mit den Vorbereitungen für eine umfangreiche LNG-Produktion begonnen hat. Da sich hier die Offshore-Units, über die das Erdgas gefördert wird, nicht auf einer Plattform, sondern unter Wasser befinden, wird das Glykol von der Küste über Leitungen direkt an die Förderstellen gepumpt. Zur Bereitstellung der hierfür benötigten Pumpen wurde die LEWA Nikkiso America Inc. beauftragt. Sie ist ein Tochterunternehmen der für ihre Expertise bekannten LEWA GmbH, die seit über 60 Jahren in diesem Bereich tätig ist. Dabei sollten vorerst zwei von insgesamt sieben geplanten Förderzweigen mit Prozessmembranpumpen versehen werden.

„Die größte Herausforderung in diesem Projekt ist sicherlich die Kombination aus hohem Gegendruck vonseiten der Förderstelle und der großen Menge an benötigtem Monoethylenglykol, das rund um die Uhr zum Bohrloch gefördert werden muss. Das MEG muss trotz dieses Drucks kontinuierlich eingespritzt werden“, berichtet Holger Henze, Regional Sales Manager bei der LEWA GmbH, die für die Fertigung der Pumpen am Stammsitz in Leonberg zuständig ist. „Gleichzeitig müssen wir für absolute Zuverlässigkeit der Pumpen sorgen, sodass selbst Wartungen nicht zu einer Unterbrechung der Gastrocknung und damit zu einer kostspieligen Verzögerung des gesamten Förderprozesses führen. Nicht zuletzt sollen die Aggregate dabei möglichst wirtschaftlich arbeiten.“

Fördermenge von 18 m³/h pro Pumpe bei 517 barg Gegendruck

Um diesen Problemen zu begegnen, entschieden sich die Verantwortlichen bei LEWA für den Einsatz der bewährten Triplex-Pumpe mit speziell für diese Anwendung konstruierten Pumpenköpfen. „Die Variante G3U in Kombination mit dem Pumpenkopf M800 ermöglicht eine Förderleistung von 18 m³/h pro Pumpe, trotz des hohen Gegendrucks von 517 barg“, erklärt Henze. Insgesamt sollen drei Pumpen pro Förderzweig verbaut werden, wobei jeweils eine als Stand-by-Aggregat verfügbar gehalten wird. Dadurch ergibt sich einerseits eine Förderleistung von rund 36 m³/h MEG und andererseits kann die Reservepumpe einspringen, falls an einer der anderen Pumpen Wartungsarbeiten durchgeführt werden müssen. Eine zuverlässige sowie konstante Einspritzung wird somit sichergestellt und eine Unterbrechung der Erdgasförderung weitestgehend ausgeschlossen.

„Bei den Pumpenköpfen handelt es sich um spezielle Modelle, die dank einer für hohe Drücke ausgelegten Membraneinspannung auch mit einer PTFE-Sandwichmembran arbeiten können“, so Henze. „Vergleichbare Pumpen müssen sonst mit einer Metallmembran ausgestattet sein, um dem hohen Druck standzuhalten. Solche Membranen sind aber konstruktiv bedingt in dieser Größe für das verwendete Triebwerk in dieser Leistungsklasse kaum realisierbar.“ Gleichzeitig verbraucht der Pumpenkopf auf diese Weise weniger Platz und ist kompakter als Modelle mit der steiferen Metallmembran, für die bei einem gleichen Grad an Verdrängung ein viel größerer Membrandurchmesser notwendig wäre. Dies würde automatisch zu einem größeren Pumpenkopfdurchmesser führen. Um auftretende Pulsationen zu verringern und schwingungsinduzierte Beschädigungen zu vermeiden, kommen außerdem Resonatoren zum Einsatz, die für einen gleichmäßigen Fluss des Mediums sorgen. Diese werden ebenso wie die Grundplatten im Werk von LEWA Nikkiso Middle East in Sharjah (Vereinigte Arabische Emirate) gefertigt. Die Endmontage inklusive der Rohrleitungen erfolgt schließlich in Leonberg.

„Die ersten drei Pumpen wurden bereits erfolgreich vom Kunden und vom Betreiber mit einen sogenannten Final Acceptance Test (FAT) abgenommen, sodass wir Mitte Oktober die Auslieferung planen“, berichtet Henze. „Die übrigen Pumpen werden ebenfalls eingehend in unserem Werk in Leonberg getestet, bevor sie nach Mozambique verschifft werden. Auf diese Weise ist sichergestellt, dass es vor Ort zu keinen Überraschungen kommt. Daher sind wir auch zuversichtlich, dass die übrigen Förderzweige ebenfalls mit Pumpen von LEWA ausgestattet werden können.“

Quelle: LEWA GmbH