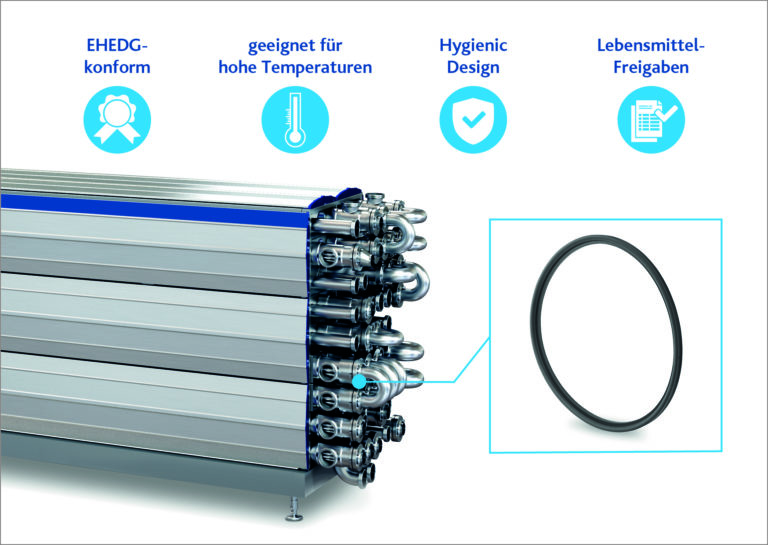

Freudenberg entwickelt Dichtungslösung für ersten EHEDG-konformen Röhrenwärmetauscher

Freudenberg entwickelt Dichtungslösung für ersten EHEDG-konformen Röhrenwärmetauscher nach aktuellen Richtlinien. (Bildquelle: Freudenberg FST GmbH)

Ziel der Entwicklungszusammenarbeit von Freudenberg und Tetra Pak war eine kostengünstige, hygienische Dichtungslösung, die die Edelstahlkomponenten des neuen Röhrenwärmetauschers miteinander verbindet. Röhrenwärmetauscher kommen in den Prozesslinien der Lebensmittelindustrie überall dort zum Einsatz, wo flüssige Produkte mit unterschiedlichen Viskositäten und Feststoffanteilen für eine bessere Haltbarkeit erhitzt werden sollen. Um Verunreinigungen des Produkts zu verhindern, müssen alle produktberührenden Komponenten des neuen Röhrenwärmetauschers anspruchsvolle branchenspezifische Anforderungen erfüllen. Dazu zählen neben den Hygienic Design Standards gesetzliche Vorschriften wie FDA, EG (VO) 1935/2004 und 3-A Sanitary Standards.

Bis zur Serienreife der neuen Dichtungslösung für diese spezielle Anwendung hatten Freudenberg Sealing Technologies und Tetra Pak darüber hinaus noch weitere Herausforderungen zu meistern: Der Dichtungswerkstoff muss nicht nur beständig gegen CIP-/SIP-Medien (Cleaning in Place / Sterilization in Place) sein, sondern einen breiten Temperaturbereich mit besonders hohen Temperaturen abdecken und gleichzeitig für eine lange Betriebsdauer ausgelegt sein.

Von der Modellierung über den Prototypenbau bis zur Serienreife

Auf der Suche nach einer geeigneten, kostengünstigen Dichtungslösung wandte sich Tetra Pak an Freudenberg, das zum einen mit seinen umfassenden Forschungs- , Entwicklungs- und Produktionskapazitäten überzeugen konnte. Zudem hatte Tetra Pak bereits zuvor in zahlreichen Entwicklungspartnerschaften im Bereich Homogenisatoren positive Erfahrungen mit der Zusammenarbeit gemacht. Nachdem alle Anforderungen an die Dichtungslösung feststanden, begann das Team von Freudenberg Sealing Technologies in enger Kooperation mit dem technischen Team von Tetra Pak mit der Entwicklungsarbeit.

Dank der eigens entwickelten FEM-Modelle war es möglich, die Lebensdauer der neuen Dichtung schon vorab zu bestimmen und das Dichtungsdesign zu optimieren. Das CNC-Drehen von Prototypen mit dem Freudenberg Xpress Service machte eine Werkzeugproduktion überflüssig, wodurch Zeit und Kosten gespart werden konnten. Herausforderungen wie etwa hohe Temperaturen, die sich in der FEM-Analyse als sehr komplex darstellten, meisterten die Teams durch die enge Zusammenarbeit gemeinsam.

Leistungsstarke Werkstoffe für lebensmittelkonforme Anwendungen

Ein ausschlaggebender Punkt war dabei die Wahl der geeigneten Dichtungsmaterialien. Die beiden eingesetzten Werkstoffe 70 EPDM 291 und 75 Fluoroprene XP 40 entsprechen den Anforderungen der FDA, EG (VO) 1935/2004, NSF 51 und den 3-A Sanitary Standards. Darüber hinaus sind sie bestens für die Reinigung in CIP-/SIP-Prozessen optimiert. Beide Werkstoffe decken einen breiten Temperaturbereich ab: 70 EPDM 291 zwischen -40 °C und +150 °C, 75 Fluoroprene XP 40 zwischen -15 °C und +200 °C.

Die Entwickler optimierten Design und Performance der Neuentwicklung so lange weiter, bis alle Anforderungen erfüllt waren. Als Ergebnis entsprechen die Röhrenmodule den aktuellen EHEDG-Richtlinien und erhielten als bisher einzige Lösung auf dem Markt die entsprechende Zulassung. Das neuentwickelte Dichtungssystem lässt Tetra Pak nun in Serie fertigen, vier weitere Abmessungen sind geplant.

„Wir sind stolz darauf, dass wir mit unserer Dichtungslösung, die auf unserer umfassenden Entwicklungs- und Materialexpertise basiert, dazu beitragen können, die Produktion von Lebensmitteln sicherer zu machen“, erläutert Mats Harrysson, Key Account Manager Global Process Industry bei Freudenberg Sealing Technologies.

Quelle: Freudenberg FST GmbH