Trelleborg Sealing Solutions und Arburg verbindet eine wechselseitige Partnerschaft

Millionen Produktionszyklen müssen Dichtungen von Trelleborg Sealing Solutions in Spritzgießmaschinen von Arburg klaglos absolvieren. Weil das seit Jahren gut klappt, stehen viele Arburg Maschinen auch in Produktionswerken von Trelleborg.

Im Produktionswerk Trelleborg Sealing Solutions Stein am Rhein entstehen in höchster technologischer Kompetenz und mit großem Know-How hochpräzise und komplexe LSR-Formteile sowie Mehrkomponententeile. (Foto: Trelleborg Sealing Solutions)

Wenn einer der weltweit bedeutendsten Maschinenbauer den Großteil aller Komponenten selber fertigt, dann zeugt das nicht nur von einer großen Fertigungstiefe, sondern auch von höchstem Qualitätsanspruch. Für die Partner bei den Zukaufteilen bedeutet das ebenso, höchste Qualität zu liefern. Weil der Dichtungshersteller Trelleborg Sealing Solutions seine Produkte in den Maschinen von Arburg verbaut weiß, vertraut er bei der Herstellung von Dichtungen auf die gelb-grünen Spritzgießmaschinen. Weltweit summieren sich die Arburg Maschinen in den 24 Produktionswerken von Trelleborg Sealing Solutions auf eine dreistellige Zahl.

Täglich rund 3.500.000.000 Teile

Der deutsche Maschinenbauer Arburg gehört zu den führenden Herstellern von Spritzgießmaschinen für die Kunststoffverarbeitung mit Schließkräften zwischen 125 und 5.000 kN. „Weltweit entstehen Tag für Tag rund 3,5 Mrd. hochwertige Kunststoffteile auf unseren Allrounder-Maschinen – teilweise mit Toleranzen von weniger als 0,01 mm in der Serienproduktion“, erzählt Herbert Kraibühler, Technischer Geschäftsführer bei Arburg, der Ende März 2014 in den Ruhestand ging. Hochleistungsmaschinen wie die hybriden Allrounder der Baureihe Hidrive absolvieren beispielsweise im Verpackungsbereich bei der Herstellung von Joghurtbechern oder Verschlusskappen 7,3 Millionen Zyklen pro Jahr. Da müssen auch die Dichtungen größte Leistungsfähigkeit beweisen. Rund 20 Dichtungen und Führungsbänder von Trelleborg können in einer Hightech-Maschine aus dem Schwarzwald verbaut sein.

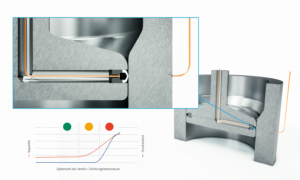

„Gemeinsam mit Trelleborg suchen wir stets nach Stangendichtungen mit noch weniger Reibung, die unter verschiedensten Rahmenbedingungen weltweit einsetzbar sind“, berichtet Krötz. So hat man zum Beispiel einen Werkstoffwechsel von Turcon T46 auf Turcon T29 vorgenommen, nachdem beim Einsatz von zinkfreien Hydraulikölen die Bildung von Mikroriefen nicht sicher ausgeschlossen werden konnte. Krötz betont: „Hier hat sich die gute und enge Zusammenarbeit bestens bewährt.“ Zurzeit laufen gerade Versuche mit dem neuen leistungsfähigen Werkstoff Turcon M12. Hierfür werden aktuell produzierende Arburg Maschinen im Werk von Trelleborg Sealing Solutions Stein am Rhein mit den neuen Produkten bestückt und getestet. „So testen wir gemeinsam unter realen Einsatzbedingungen“, betont Theodor Mack, Sales Representative bei Trelleborg Sealing Solutions.

Rückmeldungen von der "Produktionsfront"

Ortswechsel: Trelleborg Sealing Solutions Stein am Rhein.

In der zentralen Fertigungshalle dominieren die Farben grün und gelb der Arburg-Spritzgießmaschinen. Wohin das Auge blickt, erkennt es die charakteristisch vibrierenden Hydraulikschläuche und die sich bewegenden Handlingeinheiten der vollautomatisierten Maschinen, die signalisieren, dass hier produziert wird. Ständig öffnen und schließen sich Werkzeugformen und bringen tausendfach verschiedenste Produkte aus Flüssigsilikon (LSR) oder in 2-K-Technik gefertigte Thermoplast-Silikon-Verbundteile hervor. Für Kunden aus der Automobilindustrie, der Medizintechnik- und Pharmaindustrie sowie der Elektrotechnik entstehen in höchster technologischer Kompetenz und mit großem Know-how hochpräzise und komplexe LSR-Formteile sowie Mehrkomponententeile. "Unser automatisierter Ansatz zur LSR-Verarbeitung ist dabei einzigartig in seiner ganzheitlichen Ausrichtung", sagt Ursula Nollenberger, Product Line Director für Liquid Silicone Rubber (LSR) Komponenten bei Trelleborg Sealing Solutions.

Mit den Maschinen aus Deutschland sind die Schweizer sehr zufrieden. „Wir produzieren vollautomatisch und die Arburg Maschinen überzeugen durch höchste Effizienz“, betont Jakob Bleiker, Technischer Leiter im Werk Stein am Rhein. Der modulare Aufbau ermöglicht die projektbezogen genau passende Konfigurierung einer Maschine. Es ist aber auch die Nähe zum Hersteller, die geschätzt wird. „Wir können in einer Stunde mal schnell hinfahren und etwas anschauen oder eine Leihmaschine auswählen“, erzählt Bleiker. Man kennt und schätzt sich seit Jahren „Wir geben aber auch gerne Rückmeldungen an Arburg, wenn wir von der Produktionsseite Optimierungspotenzial erkennen“, ergänzt Acting General Manager Jarno Burkhardt.

Auch in der Weltneuheit Freeformer dabei

Bei solch einer intensiven Beziehung in doppelter Verbindung wundert es nicht, dass sich Dichtungen von Trelleborg Sealing Solutions auch in der von Arburg auf der Messe K 2013 für die additive Fertigung vorgestellten Weltsensation Freeformer befinden, mit der das Unternehmen eine neue Ära der Kunststoffverarbeitung einläutet. Mit der Weltpremiere des Freeformers überträgt Arburg eine beispiellose Erfolgsstory des Spritzgießmaschinenbaus auf ein neues, geradezu revolutionäres Verfahren der additiven Fertigung, das Arburg sich als Arburg-Kunststoff-Freiformen (AKF) patentieren ließ. Auch Theodor Mack ist begeistert, „dass unsere Dichtungen dabei sind, wenn eine solche Weltsensation auf den Markt kommt.“

Beim AKF werden 3D-CAD-Daten vom Freeformer direkt aufbereitet und daraus das Produkt hergestellt. Standard-Kunststoffgranulat wird hierzu wie beim Spritzgießen integriert aufgeschmolzen, aus der flüssigen Schmelze werden Tröpfchen erzeugt und daraus dann additiv – also Schicht für Schicht – das voll funktionsfähige Bauteil aufgebaut. Werkzeuge oder fest vorgegebene Kavitäten sind keine notwendig. Damit ist die individuelle Teilefertigung ganz ohne Spritzgießwerkzeug ab einer Losgröße von eins wirtschaftlich möglich. Der Freeformer ist eine rein elektrische Maschine, die nur wenige Dichtungen in der Umlaufschmierung zur Abdichtung von Schmierfett benötigt. Verbaut sind Trelleborg-Dichtungen vom Typ Turcon Roto Glyd Ring und Turcon Glyd Ring D120 innendichtend sowie Turcon Roto Glyd Ring D82 außendichtend. Bei so viel Innovationsgeist bleibt abzuwarten, wann die erste Maschine dieser neuesten Generation in einem Werk von Trelleborg Sealing Solutions steht.