Die CETA Testsysteme bietet breites Spektrum an Dichtheits- und Durchflussprüfgeräten für verschiedenste Anwendungen

CETA Dichtheits- und Durchflussprüfgeräte CETATEST 825, CETATEST 915 und CETATEST XS (Quelle: CETA Testsysteme GmbH)

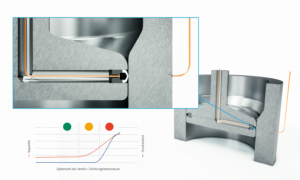

Mit der Dichtheitsprüfung unter Einsatz von Druckluft kann die Leckdichtheit gegenüber Flüssigkeiten geprüft werden, da die Viskosität von Luft geringer ist als die von Flüssigkeiten. Hierbei wird häufig das Differenzdruckprüfverfahren eingesetzt, bei dem der leckagebedingte Druckabfall als Druckdifferenz gegen ein dichtes Referenzvolumen gemessen wird. Die mit diesem Verfahren minimal nachweisbaren Leckraten liegen in der Größenordnung von 10-3 mbar*l/s. Falls das Leck nur aus einem einzigen Loch bestehen würde, so hätte dieses bei einem Prüfdruck von 1 bar einen Durchmesser von ca. 20 µm.

Die Größe der Produkte, die auf Dichtheit geprüft werden, reicht von kleinvolumigen Mikroschaltern mit einem Volumen von 0,1 ml bis hin zu 1.000 l fassenden Tanks. Je nach Anwendung kommen CETA-Dichtheitsprüfgeräte mit Überdruck- oder Differenzdrucksensor zum Einsatz. Verfügbare Druckbereiche liegen zwischen -1 und 30 bar bis hin zu 400 bar bei der Druckanstiegsmethode (z. B. Prüfung von Einspritzventilen).

Typische Prüfaufgaben der Dichtheitsprüfung sind die Prüfung auf Öl- bzw. Wasserdichtheit. Unter Einsatz geeigneter Methoden lassen sich vielfältigste Produkte prüfen: direkt befüllbare Produkte (z. B. Gehäuse, Getriebedeckel, Behälter, Leuchten), Objekte, deren innere und äußere Dichtheit sichergestellt werden muss (z. B. Kugelhähne, Getriebe), Bauteile mit Druckausgleichselementen (Membranen) sowie gekapselte Prüfteile (z. B. Sensoren, Mikrobaugruppen, Uhren).

Für die Detektion kleinster Leckagen in großvolumigen Prüfteilen werden Dichtheitsprüfgeräte mit kalorimetrischem Massendurchfluss-Sensor und verschiedenen Messbereichen eingesetzt (bis 600 ml/min). Hier wird die durch die Leckage bedingte Massenströmung direkt ermittelt.

Sehr geringe Leckraten bis hinab zu 10-6 mbar*l/s (entspricht einem Lochdurchmesser von ca. 0,1 µm bei 1 bar Prüfdruck) lassen sich mit Wasserstoff-Dichtheitsprüfgeräten nachweisen. Das patentierte und hochempfindliche Verfahren basiert auf der Detektion von Gasen oder Dämpfen, die im Falle einer Leckage aus dem Prüfteil austreten. Hiermit lassen sich Formiergas (5 % Wasserstoff, 95 % Stickstoff), Alkohole, Lösungsmittel und allgemein flüchtige organische Gas- oder Dampfgemische nachweisen. Diese sind entweder im Prüfteil per se vorhanden oder werden als Tracergas vorher eingebracht.

Neben der Dichtigkeitsprüfung gibt es Produkte, die auf Durchfluss geprüft werden. Mit den CETA-Durchflussprüfgeräten kann mit unterschiedlichen laminaren Messstrecken ein Bereich von 3 ml/min bis 200 l/min abgebildet werden. Typische Produkte, bei denen der Durchfluss geprüft wird, sind Leitungen, Kühlkanäle, Ventile, Abgasanlagen und Membranen.

Die CETA-Prüfgeräte sind in der Regel in automatisierten Serienfertigungslinien integriert. Für die Anbindung steht eine Vielzahl gängiger Industrieschnittstellen zur Verfügung. Namhafte Kunden aus den Branchen Automotive-Industrie, E-Mobilität, Armaturen-, Heizungs- und Klimaindustrie, Medizintechnik, Verpackungs- und Haushaltsgeräteindustrie setzen die CETA-Prüfgeräte zur Qualitätssicherung und Produktionsabsicherung ein.

CETA-Kunden schätzen die Langlebigkeit und die hohe Qualität der Prüfgeräte, sie honorieren die Liefertermintreue, die langjährige Erfahrung und hohe Kompetenz bei der Lösung von Prüfaufgaben und bei der Projektabwicklung. Durch die hohe Kundenorientierung zeigt es sich immer häufiger, dass CETA schon in einer sehr frühen Phase der Produktentwicklung hinzugezogen wird. Das Unternehmen ist nach DIN ISO 9001 zertifiziert und das Kalibrierlaboratorium (D-K-19566) als DAkkS-Kalibrierlaboratorium (gemäß DIN EN ISO/IEC 17025) für die Messgröße Druck bis 60 bar (auch für vor Ort Kalibrierungen) akkreditiert.

Die CETA-Prüfgeräte sind Qualitätsprodukte und werden mit einer Gewährleistung von 3 Jahren ausgeliefert, mit der optionalen Verlängerung auf 5 Jahre. Die Entscheidung, welche Prüfmethode geeignet ist, hängt von vielen Faktoren ab: unter anderem von speziellen Eigenschaften des Prüfteils, den Prüfparametern, dem Produktionstakt und den Vorgaben zur Messmittelfähigkeit.

Das richtige Prüfgerät für eine definierte Anwendung zu finden, erfordert spezifische Fachkenntnisse. Aufgrund der langjährigen Erfahrung in der Umsetzung von Prüfaufgaben, verbunden mit eigener Produktentwicklung, berät CETA den Kunden umfassend bei der Findung der optimalen Lösung. Diese Mehrwerte zeichnen CETA als Lösungspartner für industrielle Prüfaufgaben aus.

Quelle: CETA Testsysteme GmbH