Durchflussmessung bei hochviskosen Medien

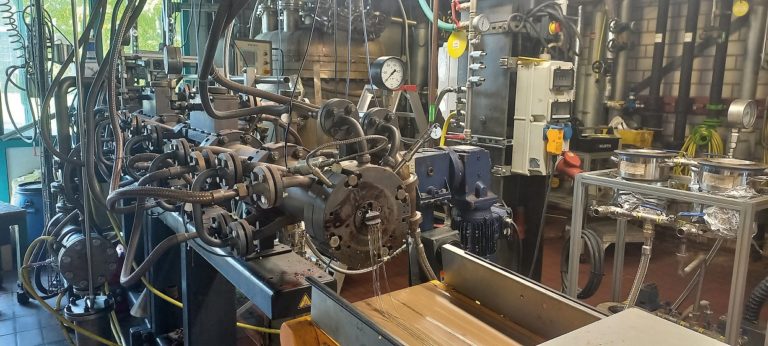

Die Polymaterials AG gilt als professioneller Innovationspartner, wenn es um die Entwicklung und Produktion neuer polymerer Materialien geht. Im Technikum im Chempark Leverkusen werden Mustermengen hergestellt und die Verfahrensentwicklung vorangetrieben. (Bildquelle: Polymaterials AG)

Durchflussmesser, die nach dem patentierten SAW-Verfahren (Surface Acoustic Waves) arbeiten, haben sich mittlerweile in zahlreichen Anwendungsbereichen und unterschiedlichsten Branchen bewährt. Sie sind kompakt, wiegen wenig und bieten zudem den Vorteil, dass es keinerlei Verengungen und damit auch keine Toträume im Messrohr gibt. Zudem wird ohne jeden Kontakt zwischen Sensorelementen und Medium gemessen, es entstehen also keinerlei Fluideinwirkungen auf die Sensorelemente. Das Messrohr verhält sich genauso wie ein gerades Stück Rohrleitung, lässt sich also bei Bedarf sehr einfach reinigen. Gerade das war bei der Durchflussmessung hochviskoser Polymere ein wichtiges Auswahlkriterium.

Die Polymaterials AG gilt als professioneller Innovationspartner, wenn es um die Entwicklung und Produktion neuer polymerer Materialien geht, sowohl bei molekular neuen Polymeren als auch bei neuen Blends und Compounds. Die langjährige Erfahrung der Polymer-Spezialisten, kombiniert mit einer kompletten Prozesskette vom Entwicklungslabor in Kaufbeuren über das „Scale-up“ im Technikum im Chempark Leverkusen, ermöglicht den Kunden die Umsetzung ihrer Produktideen aus einer Hand. Im Technikum werden Mustermengen hergestellt und die Verfahrensentwicklung vorangetrieben. Die Kapazität des Technikums ist beachtlich; die Versuchsmengen können durchaus bis an die 100 t gehen. „Da wir dabei oft Pionierarbeit leisten und neue Wege gehen müssen, sind wir auch bei der technischen Umsetzung auf Kreativität angewiesen und schauen vor allem beim Scale-up gerne mal über den Tellerrand, was sich verwenden lässt “, erzählt Christian Hauner, Chemieingenieur bei der Polymaterials AG.

Kleinste Änderungen haben große Auswirkungen

Bei Scale-up arbeitet die Produktionsanlage zur thermischen Entgasung mit einem Planetwalzenextruder als Chemiereaktor. Die Wechselwirkungen beim Extrusionsprozess sind hier sehr vielfältig. Druckstufen, Drehgeschwindigkeit, Temperaturzonen und Durchflussmenge spielen eine wichtige Rolle. Da bereits die kleinste Änderung bei einem der Parameter große Auswirkungen auf den Gesamtprozess haben kann, ist es wichtig so viele Einflussgrößen wie möglich zu kennen beziehungsweise konstant zu halten. „Das können je nach Prozess durchaus an die 50 Parameter sein“, erklärt Christian Hauner.

Um den Prozess zu validieren, sollte der Extruder am Ende konstant eine bestimmte Menge an Polymergranulat ausgeben. Der Durchsatz bei der Polymerproduktion ist also eine wichtige Größe. Wieviel Polymer in den Extruder fließt und wieviel Granulat den Extruder verlässt, liefert wichtige Indizien zur Beurteilung der Produkt- und Prozessqualität. Bisher konnte der Durchsatz aber nur gravimetrisch über das gewonnene Granulat bestimmt werden. Das Sammeln und Auswiegen des Granulats war jedoch sehr aufwendig und zeitintensiv. „Wir hatten jedoch erstmal keine andere Wahl“, erinnert sich Christian Hauner. „Durchflussmesser nach dem Coriolis-Prinzip vor dem Extruder hatten sich in der Vergangenheit leider als ungeeignet erwiesen.“ Lief ein Versuch nicht wie erwartet, musste der Sensor entsorgt werden, weil sich die gebogenen Messrohre nicht reinigen ließen. Außerdem musste beim Start ein großer Widerstand überfahren werden. „Besser ist es natürlich gleichzeitig zu kontrollieren, was in den Extruder hineinfließt. Wissen wir, dass beispielsweise 60 l pro Stunde hineinfließen, können wir am Ende anhand des gewonnenen Granulats die Prozessqualität bewerten. Mit FLOWave ist eine Regelung des Durchflusses und eine stationäre Fahrweise sehr gut umsetzbar.“

Kontinuierliche Durchflussmessung im Einlauf des Extruders

Eine praxisgerechte Lösung zur Durchflussmessung im Einlauf des Extruders fanden die Polymer-Spezialisten schließlich im Rahmen eines Messebesuchs bei Bürkert Fluid Control Systems. Die Wahl fiel auf das Durchflussmessgerät FLOWave. Es arbeitet nach dem SAW-Verfahren (Surface Acoustic Waves), nutzt also die Ausbreitungsgeschwindigkeit akustischer Oberflächenwellen in Flüssigkeiten. In ausführlichen Tests mit hochviskosen Polymeren und Temperaturen bis 80°C konnte der Durchflussmesser in allen Punkten überzeugen. So kommt das Messsystem ohne Sensorelemente im Messrohr aus, was gleich mehrere Vorteile bringt:

Keine Elemente im Messrohr bedeuten weder Leckagen noch Material-Unverträglichkeiten oder Wartungen, zudem gibt es keinen Druckabfall und die Reinigung gestaltet sich einfach. Im Prozess verhält sich der Sensor wie ein Stück Rohr, ist langzeitstabil und muss nicht nachkalibriert werden. Er arbeitet mit einer Genauigkeit von 0,4 Prozent vom Messwert, besteht aus hochwertigem Edelstahl und ist deutlich leichter als vergleichbare Coriolis Systeme. In der vor dem Extruder verbauten Variante in Nennweite DN 15 wiegt er ca. 3 kg, also etwa nur ein Zehntel eines vergleichbaren Coriolis-Messsystems. Das Handling beim Einbau erleichterte sich dadurch deutlich. Die Einbaulage ist beliebig. Das Display lässt sich beliebig positionieren, damit ist der Durchflussmesser bei der Inbetriebnahme für die Konfiguration gut zugänglich. Verschiedene Anzeige- und Regelmöglichkeiten stehen auf dem Prozessleitsystem zur Verfügung. Im laufenden Betrieb verbraucht der SAW-Durchflussmesser wenig Energie und das verschleißfreie Messprinzip spart Servicekosten. Christian Hauner ergänzt: „Die Inbetriebnahme war einfach. Wir konnten das selbst erledigen und haben bei Fragen bei Bürkert einfach kurz angerufen, dann wurde uns schnell und kompetent geholfen.“ Mittlerweile hat sich der Durchflussmesser im Technikum bewährt und es gibt Überlegungen zukünftig weitere seiner Funktionen zu nutzen, zum Beispiel die Dichtebestimmung. „Mit Bürkert haben wir einen kooperativen und kompetenten Partner gefunden, mit dem wir auch zukünftig zusammenarbeiten“, so Christian Hauner abschließend.

Ein Sensor, viele Messwerte

Dank der Vielzahl an Möglichkeiten und Ausführungen eignet sich die kontinuierliche Durchflussmessung nach dem SAW-Prinzip auch für viele andere Branchen, zumal der FLOWave zusätzliche Messwerte wie Temperatur und Medienerkennung liefern sowie Verunreinigungen erkennen kann. Das gerade Messrohr ist ideal für Applikationen mit hohen Hygieneanforderungen, wie z.B. in der Pharma-, Lebensmittel- oder Kosmetikindustrie. Die Geräte bieten wahlweise eine digitale Schnittstelle (über M12-Stecker) oder sind alternativ mit analoger 4...20 mA-Schnittstelle erhältlich. Ausführungen mit und ohne digitaler Datenanzeige vor Ort sind ebenso verfügbar wie eine FLOWave L-Ausführung mit ATEX-Zulassung für den Einsatz in explosionsgefährdeten Bereichen, z.B. beim Messen von Alkohol oder ätherischen Ölen. FLOWave gibt es für große Nennweiten bis DN 80 und auch kleine Nennweiten ab DN 8 sind als Standard-Variante z.B. für Pharma- und Kosmetikanwendungen verfügbar.

Quelle: Bürkert GmbH & Co. KG