Schwachstelle Elektrik bei Schmutzwasserpumpen

Als häufigste Ursache für Pumpenausfälle gilt die Schwachstelle Stromanschluss. Oft ist nicht einmal die Pumpe selbst betroffen, sondern das Stromkabel - es wird im rauen Baubetrieb von schweren Maschinen gequetscht, aufgerissen oder gekappt.

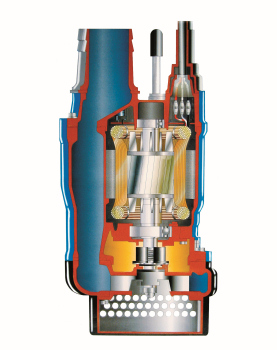

Schemazeichnung der Stromzuführung bei einer japanischen Schmutzwasserpumpe: Mehrere Stufen mit vergossenen Leitern schaffen ein Höchstmaß an elektrischer Sicherheit (Foto: Tsurumi)

Das Malheur lässt sich jedoch mit einem Austauschkabel schnell beheben. Obwohl die Standardkabel der Hersteller meist ausreichen, könnte ein NSSHÖU-Gummischlauchkabel die bessere Wahl sein, weil es hohen Zug- und Druckbelastungen widersteht.

Vielschichtiger ist die elektrische Sicherheit am Gerät. Eine häufige Ausfallursache haben die Anwender sprichwörtlich selbst in der Hand: Wenn die Pumpe nicht am Kabel gehalten und gezogen wird, sondern wie von jedem Hersteller vorgesehen am Haltegriff, dann kann ein Großteil der typischen Schäden an der Kabeleinführung gar nicht erst entstehen. Der Anschluss ist die größte Schwachstelle, weil hier ein flexibles in ein festes Bauteil übergeht.

Welche konstruktiven Maßnahmen die Pumpenhersteller ab diesem Punkt unternehmen, um ihre Aggregate dicht zu halten, zeigt beispielhaft der Baupumpenhersteller Tsurumi.

Als Basismaßnahme sind dort Knickschutztüllen für den Kabel-Gehäuse-Übergang obligatorisch. Sie verhindern das Knicken des Kabels und verlängern die Bruchzeit des Kabelmantels. Damit sie ihre Funktion dauerhaft erfüllen, presst eine Kabelverschraubung die Tülle fest gegen Kabel und Kabeleingang. Diese Verschraubung hält zugleich die Durchführungshülse in der folgenden Sektion, die als Hauptdichtung den unmittelbaren Kabeleinlass ins Gehäuse verschließt. Im Prinzip ist eine Pumpe damit ausreichend abgedichtet.

Um jedoch mechanischen Belastungsspitzen und den Druckverhältnissen im Gehäuseinneren zu begegnen, haben die Japaner eine technisch anspruchsvolle Lösung entwickelt. Denn insbesondere Druckschwankungen innerhalb des Pumpengehäuses sind ein allgegenwärtiges Problem: Wenn die vom Motor aufgeheizte Luft im Pumpenkörper abkühlt, entsteht ein Unterdruck von bis zu 0,6 bar. Über die schwächste Stelle der Pumpe, den Kabeleingang, kann der Druckausgleich potenziell am einfachsten erfolgen - das Vakuum zieht dann Feuchtigkeit von außen regelrecht in die Pumpe hinein.

Bei Tsurumi umschließt daher eine Vergussmasse die Kupferdrähte jedes Leiters hermetisch dicht. Durch das Kunstharz hat Kriechwasser keine Möglichkeit, über die Faserverstärkung des Kabelmantels oder einzelne Leiter zum Motor gesogen zu werden. Damit dieser Schutz unter allen denkbaren Umständen erhalten bleibt, verkapselt Tsurumi den Harzblock zusätzlich. Erst in der darunter liegenden Kammer münden die Kabelkontakte in den Pumpenmotor: Ein raffiniertes System aus mehrstufigen Barrieren, das Fehlerstromschutz gewährleisten soll.

Falls das Kabel durch Beschädigung erneuert werden muss, ist dies bei Tsurumi durch lösbare Steckverbindungen ohne Öffnung des Motordeckels möglich. Der Kernbereich der Pumpe bleibt unangetastet. Damit dieser wirklich niemals geöffnet werden muss, statten die Japaner ihre Pumpen mit Thermoschutz und Motorschutzstecker aus. Einen durch Schwitzwasser-Korrosion anfälligen elektrischen Schaltschütz im oberen Motorgehäuse gibt es nicht.

Für die Servicetechniker der Hersteller ist die Dichtheitskontrolle einer Pumpe recht simpel: Macht es wie beim Öffnen einer Kaffeekanne "plopp" (Unterdruck entweicht), ist die Pumpe dicht gewesen.

Quelle: Tsurumi (Europe) GmbH