Mikrodosierpumpen mit Linearantrieb sorgen für dynamische Dosierung

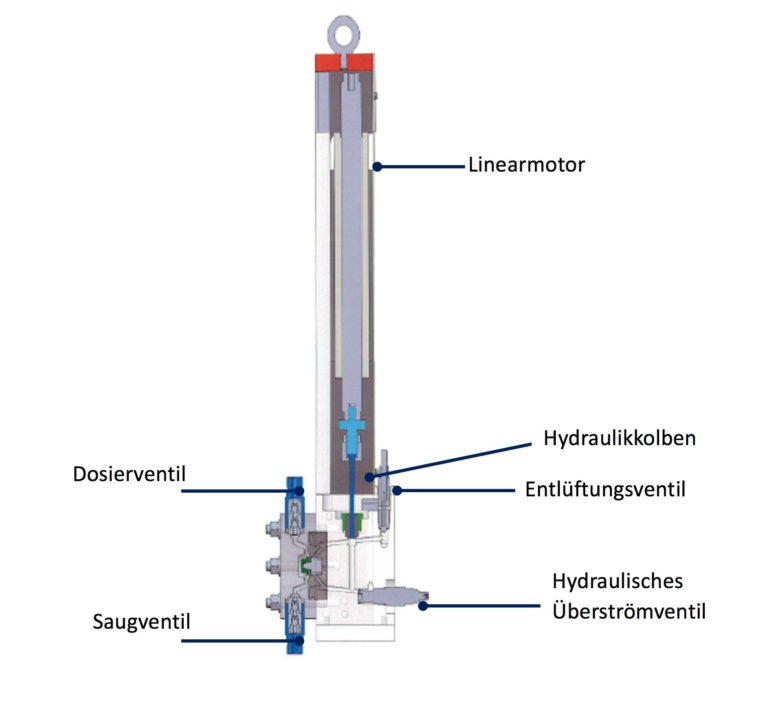

Bei der Mikrodosierpumpe mit Linearantrieb entfällt die gesamte Getriebe- und Exzentermechanik. (Bildquelle: ProMinent GmbH)

Der in dieser Pumpengeneration eingesetzte Linearmotor hat gegenüber einem Drehstrommotor zentrale Vorteile. Wichtigstes Unterscheidungsmerkmal beider Antriebstechniken ist das zugrunde liegende Motorkonzept. Während der Drehstrommotor eine Rotationsbewegung ausführt, die aufwendig in eine oszillierende Bewegung umgewandelt werden muss, arbeitet der Linearmotor von Natur aus oszillierend. Das hat erhebliche Konsequenzen für die Konstruktion der Dosierpumpe. Denn beim Linearmotor entfällt die gesamte mechanische Umlenktechnik mit Untersetzungen und Verstell-Exzenter, der die Einstellung von Hublängen erlaubt. Deshalb lassen sich Mikrodosierpumpen mit Linearantrieb deutlich kompakter konstruieren. Zudem sind sie weniger verschleißanfällig, da eine geringere Anzahl beweglicher Teile verbaut ist. Folglich zeichnen sie sich durch einen sehr wartungsarmen Betrieb aus. Die Hublängen werden elektronisch eingestellt und mittels Steuerungselektronik übertragen. Dies ist erheblich exakter und reproduzierbarer als die manuelle Einstellung über ein Handrad.

Individuelle Förderprofile

Linearantriebe sind Direktantriebe. Das heißt, ihre Bewegungsprofile sind softwaregesteuert und werden anschließend zum Beispiel mittels speicherprogrammierbarer Steuerung oder elektronischer Regelungstechnik auf den Linearmotor übertragen. Damit eröffnet sich die Möglichkeit, beliebige Förderprofile zu programmieren. Das überschreitet die Grenzen elektromotorisch angetriebener Drehstrommotoren bei weitem.

Zwar ist es mit den neuesten Generationen klassischer Dosierpumpen im Einzelfall auch möglich, saug- und druckseitig asymmetrische Förderprofile zu realisieren. Doch die Freiheitsgrade sind trotz sehr aufwendig integrierter Kurbelgetriebe, Vektorsteuerung und Frequenzumrichterregelung stark eingeschränkt. Wenn es um das hochpräzise Dosieren unterschiedlicher Fluids mit individuellen Förderkurven und verschiedenen Prozessparametern geht, besitzen die Linear-Dosierpumpen eine Alleinstellung. Zwei Praxisbeispiele sollen dies im Folgenden verdeutlichen.

Viskose Fluids dosieren

Das Dosieren von Additiven oder Reagenzien in chemischen Prozessen muss mit hoher Genauigkeit erfolgen. Im Labor- und Technikumsmaßstab ist dazu oftmals auch eine absolute Tropffreiheit gefordert. Um die chemischen oder physikalischen Abläufe präzise zu steuern, sind zudem immer wieder variable Zykluszeiten erforderlich.

In einer Laboranlage zur Dosierung eines viskosen Fluids wurde mit einer Linearpumpe ein vierstufiges Dosierprofil umgesetzt:

- Phase 1: Druckhub und Dosierung: Um alle Ventile auf der Dosierseite gleichzeitig zu öffnen und die Flüssigkeit in Bewegung zu setzen, wird der Prozess mit hoher Geschwindigkeit gestartet.

- Phase 2: Nach kurzer Zeit wird die Geschwindigkeit reduziert und auf konstantem Niveau gehalten. Dadurch ist es möglich, das Fluid kontinuierlich zu dosieren.

- Phase 3: Die leichte Reduzierung der Geschwindigkeit verhindert ein Nachtropfen.

- Phase 4: Im Anschluss erfolgt ein kurzer Ansaugprozess und der Übergang zum nächsten Druckhub.

Gasströme odorieren

Ganz anders ist die Dosieraufgabe bei der Odorierung von Erdgas- oder Wasserstoff. Von Natur aus sind diese Gase nahezu geruchsfrei, durch ihren leicht entzündlichen Charakter jedoch sehr gefährlich. Daher werden ihnen geruchsintensive Chemikalien beigemengt, um Leckagen in Leitungssystemen möglichst schnell erkennen zu können. Gängige Substanzen sind Tetrahydrothiophen (THT), Merkaptane oder auch einige schwefelfreie Verbindungen. Hierbei muss die Dosierung dieser Substanzen möglichst gleichmäßig erfolgen. Nur dann ist eine weitgehend homogene Verteilung im Gasstrom sichergestellt. Je nach verwendetem Odorierungsmittel liegen die dosierten Förderströme zwischen 3 und 10 mg/m³. Das Dosierprofil zeichnet sich in diesen Fällen durch einen kurzen Saughub (< 0,5 sec) und einen langen, gleichmäßigen Druckhub (bis 30 sec) aus.

Die von der Honeywell Gas Technologies entwickelten Odorierungsanlagen nutzen die Linearmotor-Pumpentechnik. Sie sind wartungsfreundlich und nahezu selbstentlüftend. Durch das platzsparende Design der Linearmotorpumpen ist sogar die optionale Ausstattung mit mehreren Modellen möglich, sodass sich bei Bedarf ein Reserve- oder Parallelbetrieb realisieren lässt.

Mikrodosierung in der Wüste

Mikrodosierpumpen mit Linearmotor besitzen noch weitere Eigenschaften, die bei Stand-alone-Anlagen zum Tragen kommen, die das Dosieren von Antikorrosionsmitteln oder Odorierungen in Pipelines übernehmen. Da solche Anlagen meist fernab der Zivilisation mitten in der Wüste stehen, sind Zuverlässigkeit und Wartungsarmut zentral. Für die Stromversorgung sind in der Regel Fotovoltaik-Anlagen zuständig. Der produzierte elektrische Gleichstrom der Halbleiterelemente treibt die Linearmotorpumpen direkt an. Frequenzumrichter sind überflüssig. Sind solche Anlagen mit einem internetfähigen Steuerungssystem ausgestattet, ist es möglich, sie per Remote-Technik vollständig zu überwachen und zu steuern. Für Diagnosen, Änderungen der Parameter oder den Upload neuer Funktionssoftware muss niemand vor Ort Hand anlegen. Das ist bei entlegenen Stand-alone-Anlagen ein extrem wichtiger Vorteil.

Viele Anwender kennen ihre Betriebsparameter noch nicht genau, oder die Parameter ändern sich immer wieder, weil Dosiersysteme in unterschiedlichen Prozessen zum Einsatz kommen. In solchen Fällen sind Pumpensysteme gefragt, die weitreichende Flexibilität bieten. Genau das ist eine Stärke der Linearmotor-Pumpentechnik. Mit ihr lassen sich hochdynamisch 200 Hübe/min ebenso exakt abbilden wie das Dosieren mit nur einem Hub über 30 sec. Ihr zweistufiger, druckstabiler Betrieb lässt den Einsatz über einen großen Betriebsdruckbereich von 5 bis 260 bar (Design 400 bar) zu. Je nach Pumpenmodell liegen die Förderleistungen abgestuft im Bereich zwischen 0,01 und 20 l/h. Dabei sind drei verschiedene Steuerungsarten möglich: hub- oder frequenzgesteuert, hub- und frequenzgesteuert sowie hub- und frequenzgesteuert inklusive voreingestelltem Bewegungsprofil. „Mit der neuen Linearmotor-Pumpentechnik hat sich der Fokus in den Kundengesprächen komplett verändert“, berichtet Bernd Freissler, Produktmanager bei der Prominet GmbH, aus der Praxis. „Früher wurden wir gefragt, was kann Ihre Pumpe? Heute geht es vorrangig um die Frage, welches Dosierprofil führt in meinem Prozess zum optimalen Ergebnis. Die universellen Einstellmöglichkeiten der Linearmotor-Dosierpumpe bietet dies.“

Oszillation als Antriebsprinzip

Bei allen mit Drehstrommotoren ausgestatteten Dosierpumpensystemen muss die elektromotorische Drehbewegung in eine oszillierende Bewegung umgewandelt werden. Das erledigen entsprechend gefertigte Getriebeuntersetzungen. Sie wandeln die Motordrehzahl in eine Hubfrequenz um. Die Einstellung des exakten Hubs beziehungsweise des exakten Fördervolumens erfolgt in der Regel über einen Kurbeltrieb mit Verstell-Exzenter mithilfe eines Handrades.

Einen neuen Ansatz verfolgt die Prominent GmbH. Das Unternehmen stattet seine Mikrodosierpumpen mit einem Linearmotor aus. Diese Motortypen sind Direktantriebe, die per se eine oszillierende Bewegung ausführen. Insofern entfällt die komplette Mechanik mit Übersetzungsgetriebe und Verstell-Exzenter. Das System zeichnet sich durch eine hohe Dynamik und Präzision sowie eine uneingeschränkte Flexibilität hinsichtlich der realisierbaren Förderkurven aus. Ohne jegliche Übertragungs- oder Übersetzungstoleranzen sind individuelle Dosierkurven programmierbar.

Herkömmliche rotierende Asynchron- oder Synchronmotoren erzeugen das Magnetdrehfeld durch kreisförmig versetzte Spulen (Stator), dem der Rotor mit seinen Dauermagneten rotierend folgt. Bei Linearmotoren sind die Wicklungen dagegen auf ebener Strecke angeordnet. Hier folgt der mit einem Dauermagneten bestückte Läufer den versetzten Spulen des Stators. So entsteht auf rein elektrischem Wege ein oszillierendes Wanderfeld. Die Statorlänge mit den Spulen- und Magnetpaaren verhält sich proportional zur Antriebskraft. Über die gesamte Länge des Pakets steht eine konstante Kraftentfaltung in beide Richtungen zur Verfügung. Daraus leiten sich die zentralen Vorteile des Linearmotors ab:

- Der Direktantrieb erlaubt die Programmierung beliebiger Dosierprofile.

- Die getriebelose Konstruktion ist wartungsarm, nahezu verschleißfrei, kompakt und platzsparend.

- Eine hohe Dynamik kompensiert Ungenauigkeiten in der Hydraulik – etwa bei Ventilen.

Quelle: ProMinent GmbH