HERMETIC Spaltrohrmotorpumpen für den Hochtemperatureinsatz in der Chemischen Industrie

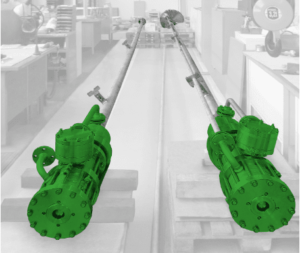

CNPK Spaltrohrmotorpumpen mit Wärmetauscher. (Bildquelle: HERMETIC-Pumpen GmbH)

Mit leckagefreien und langlebigen Spaltrohrmotorpumpen bietet die HERMETIC-Pumpen GmbH ein umfassendes Pumpenkonzept, das bei Hochtemperaturanwendungen eine Reihe von Vorteilen gegenüber anderen Pumpentechnologien mit sich bringt. Eigen- und fremdgekühlte Baureihen bis zur API685 einschließlich unterschiedlicher Heißmotoren und- Wärmetauschervarianten sowie geeignete Mess- und Regeltechnik bieten Anlagenbetreibern eine perfekt auf ihre Anwendung abgestimmte Pumpenlösung. Die doppelte Sicherheitshülle und weitere konstruktive Eigenschaften sorgen für einen sicheren und kontinuierlichen Anlagenbetrieb bei niedrigen Lebenszykluskosten.

Wärme ist einer der wichtigsten Parameter in der Verfahrenstechnik. Viele chemische Prozesse können nur bei hohen und definierten Temperaturen stattfinden. Die Kreiselpumpe übernimmt dabei zwei wichtige Aufgaben: Erstens, sie transportiert die Wärme sicher und effizient zu den verfahrenstechnischen Verbrauchern, und zweitens, sie erfüllt die Förderaufgabe innerhalb der Hochtemperatur-Prozesskette.

Breitstellung der Prozesswärme für die Verbraucher

Zur exakten Einstellung oder situativen Anpassung der benötigten Temperaturniveaus ist eine indirekte Wärmezufuhr über Wärmeträgerflüssigkeiten erforderlich. Dabei wird zwischen dem Erhitzer und dem Wärmeverbraucher ein im Kreislauf geführtes Wärmeübertragungsmittel für den Wärmetransport genutzt. Eine Zirkulationspumpe hält den Kreislauf in Bewegung.

Bei Temperaturen von bis zu 200°C wird in der Regel Wasser als Wärmeübertragungsmittel eingesetzt. Die Gründe liegen in der hohen spezifischen Wärmekapazität von Wasser und der geringen Umweltbelastung. Wegen des mit der Temperatur stark steigenden Dampfdrucks bei Temperaturen ab 200°C, kommen ab dieser Temperatur statt Wasser organische Wärmeträgerflüssigkeiten zum Einsatz. Diese sind allerdings nicht immer unbedenklich, viele dieser Flüssigkeiten sind nicht umweltverträglich. Darüber hinaus können sie auch ein großes Gefahrenpotenzial bergen, z.B. wenn der Flammpunkt des Mediums unter der Betriebstemperatur liegt und sich bei Leckagen zündfähiges Gemisch bilden kann. Die hohen Temperaturen erfordern eine sorgfältige Auswahl und Installation des eingesetzten Equipments für den Heizkreislauf. Bei den Pumpen gelten dichtungslose Aggregate als die sicherste Lösung.

Anspruchsvolle Förderaufgabe innerhalb der Prozesskette

Beim Pumpen der Prozessflüssigkeit innerhalb der Prozesskette ist die Pumpe oft mit schwierigen Einsatzbedingungen konfrontiert: Mit der hohen Temperatur kann auch ein hoher Druck einhergehen, der eine Größenordnung von mehreren hundert Bar erreichen kann. Darüber hinaus kann ein hoher Stockpunkt der Flüssigkeit Probleme bei der Erfüllung der Förderaufgabe verursachen und eine spezielle Beheizungslösung für die Pumpe erfordern, die sich oft als aufwändig darstellen kann. Die Präsenz von Feststoffen wie zu Beispiel Katalysatoren kann für die Gleitringdichtung, wie sie bei Chemienormpumpen zum Einsatz kommt, eine sehr ernstzunehmende Herausforderung darstellen.

Herausforderungen bei Heißanwendungen: Stutzenkräfte und -momente

Bei Hochtemperaturanwendungen muss die Pumpentechnik anspruchsvolle mechanische Herausforderungen überwinden. Durch die hohen Temperaturen kommt es zur thermischen Ausdehnung des Pumpengehäuses, am Stutzen angreifenden Rohrleitungen können starke Kräfte und Momente entwickeln.

Für Temperaturen bis +320°C werden in der Regel Chemienormpumpen mit Gleitringdichtung und Pumpenfüßen auf der Grundplatte eingesetzt, die vom konventionellen Motor durch eine Wärmesperre getrennt sind. Wird dabei – wie vielfach Praxis – auf Kompensatoren verzichtet, werden bei Temperaturen über +320°C die Stutzenkräfte und -momente des Rohrleitungssystemes direkt auf die Stutzen der Pumpen übertragen. Dies kann zum Verzug bis hin zu Deformationen des Pumpengehäuses führen. Diese Kräfte müssen einerseits durch eine entsprechend starke Gehäusefestigkeit abgefangen werden. Andererseits kann die temperaturbedingte Ausdehnung des Pumpengehäuses durch achsmittig angebrachte Aufhängungen (Pumpenfüße) gleichmäßig nach oben und unten gewährleistet werden, wie es die API685 vorsieht. Für Temperaturen über +320°C und bis max. +450°C ist ein dichtungsloses Pumpenkonzept basierend auf der API685 daher oft die bessere Lösung.

Wärmesperre, Gleitringdichtung, Kupplung

Eine Herausforderung von Chemienormpumpen ist die zwischen Pumpe und Motor erforderliche Wärmesperre. Bei hohen Temperaturen sind hierfür oft große Abmessungen notwendig verglichen mit dichtungslosen Aggregaten. Ein weiterer Vorteil dichtungsloser Bauweisen ist die Eliminierung der Leckageproblematik an der Wellendurchführung. Spaltrohrmotorpumpen bieten zusätzlichen Schutz: dank ihrer doppelten hermetischen Dichthülle gelangt selbst im Falle einer Zerstörung des Spaltrohrs keinerlei Förderflüssigkeit nach außen. Der Verzicht auf verschleiß- und störanfällige Gleitringdichtungen sorgt für eine erhöhte Prozesssicherheit insbesondere bei chemischen Reaktionen mit Katalysatoren. Die integrale und kompakte Blockbauweise macht eine Wellenausrichtung nicht mehr erforderlich. Eine mechanische Kupplung und Kupplungsschutz sowie oft auch die aufwändige Grundplattenkonstruktion entfallen dadurch. Pumpe und Motor sind kontinuierlich in einer Flucht ausgerichtet, was Vibrationen, infolge thermischer Ausdehnung und den damit einhergehenden Schäden an Lagern vorbeugt.

Spaltrohrmotorpumpen für den Hochtemperatureinsatz

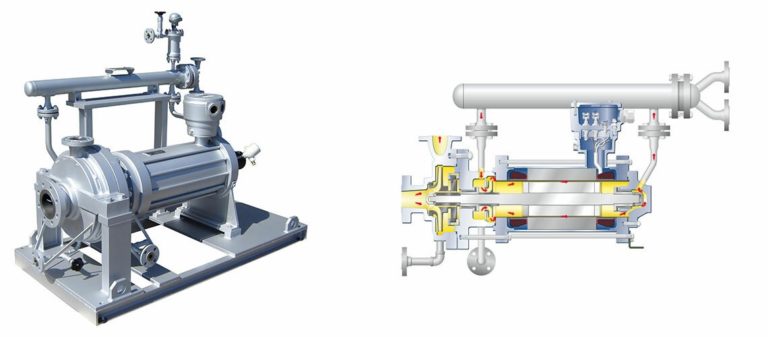

Häufig für Extrembedingungen konzipiert, werden Spaltrohrmotorpumpen eingesetzt, wenn Flüssigkeiten und Gase mit extremen Temperaturen und Gefahrenpotential gefördert werden. Bei diesen völlig geschlossenen Kreiselpumpen in Monoblockausführung erfolgt der Antrieb auf der gemeinsamen Welle auf elektromagnetischem Wege über den so genannten Spaltrohrmotor. Ein Teilstrom wird zur Kühlung des Motors und zur Schmierung der zwei baugleichen hydrodynamischen Gleitlager benutzt. Nach dem Durchströmen des Spalts zwischen Rotor und Stator wird der Teilstrom wieder durch die Hohlwelle auf die Druckseite des Laufrades zurückgeführt. Für Hochtemperaturanwendungen bietet HERMETIC zwei unterschiedliche Konstruktionsprinzipien an: Spaltrohrmotorpumpen mit fremdgekühlten Motoren und Spaltrohrmotorpumpen mit ausreichend eigengekühlten Motoren.

Spaltrohrmotorpumpen mit fremdgekühlten Motoren

Pumpe und Spaltrohrmotor werden bei diesem Konzept durch ein kleines Zwischenstück zur thermischen Entkopplung räumlich voneinander getrennt. So wird verhindert, dass die Wärme von der Pumpe auf den Motor übertragen wird. Über einen engen und langen Ringspalt erfolgt der Druckausgleich zwischen der Hydraulik und dem Rotorraum. Im Motor selbst ist ein Hilfslaufrad installiert, das die im Rotorraum befindliche artgleiche Flüssigkeit über einen um den Motor herum angeordneten oder separat montierten außenliegenden Kühler umwälzt. Die Motorverlustwärme wird dabei von einer Kühlflüssigkeit aufgenommen. Auf diese Weise entstehen zwei Förderkreise mit unterschiedlichem Temperaturniveau. Der Betriebskreislauf kann für Temperaturen bis +480°C zugelassen werden, während die Förderflüssigkeit des sekundären Kühl-Schmierkreislauf wesentlich niedrigere Temperaturen von +60°C bis +80°C aufweist. Deshalb kann die Motorwicklung mit der langlebigen Isolationsklasse H (H-180 Wicklung, bis 180°C) ausgeführt werden. In Folge des Druckausgleiches im Ringspalt der Wärmesperre findet so gut wie kein Flüssigkeitsaustausch zwischen den beiden Temperarturniveaus statt. Durch die Verwendung eines separaten Kühlkreislaufes ist es nicht notwendig, den Motorteilstrom von dem hohen Betriebstemperaturniveau auf einen bei normalen Spaltrohrmotoren zulässigen Wert herunterzukühlen, um ihn dann wieder dem Förderstrom beizumengen. Dies würde einen zu hohen Energieverlust verursachen. Diese Kühlervariante bzw. Anordnung kann bei ein- und mehrstufigen Spaltrohrmotorpumpen eingesetzt werden. Je nach Einsatz und Anwendung wird diese Ausführung mit Plattenwärmetauscher oder Rohrbündelwärmetauscher ausgestattet. Steht kein Kühlwasser zur Verfügung, können auch Luftkühler diverser Bauweisen eingesetzt werden. Hier gibt es einfache Wabenkühler mit Ventilatoren, die über dem Aggregat angeordnet und auf der Grundplatte befestigt sind. Bei größeren Pumpenleistungen werden separat aufgestellte System-Trockenluftkühler, ebenfalls mit Axialventilatoren, eingesetzt.

Quelle: Hermetic-Pumpen GmbH