Auf schnellem Weg zur Schokopraline mit Knoll Doppelspindelpumpen

Die Produktion von Schokolade, Schokoriegeln und vielerlei Pralinen übernimmt heute meist die Industrie. Dennoch ist es ein Vorgang, der viel Know-how benötigt und nur mit modernen Anlagen wirtschaftlich zu bewältigen ist. Innovative Hersteller - wie die Nestlé AG - setzen zum Plastifizieren großer Schokoladeblöcke beispielsweise die Doppelspindelpumpe von Knoll Maschinenbau, Bad Saulgau, ein.

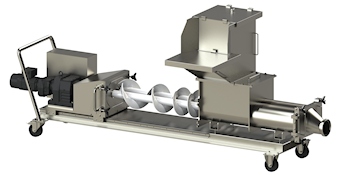

Die Doppelspindelpumpe kann Blockware auch bei sehr niedrigen Temperaturen verarbeiten und plastifizieren. (Foto: Knoll)

Damit Schokolade ihren zarten Schmelz erhält, eine glatte Textur aufweist und lagerstabil ist, wird die Masse nach dem Mischen von Kakaomasse, Kakaobutter, Milchpulver und Zucker auf über 40 Grad erwärmt und dann langsam abgekühlt. Bei Nestlé wird sie - vor der Weiterverarbeitung zu verschiedenen Schokoladenfüllmassen - in Blöcke von 500 x 300 x 150 mm Größe gegossen und im Kühlraum bei 12°C gelagert. Um diese Schokoladenmasse dann mit Nüssen, Rosinen oder anderen Zutaten vermischen zu können, müssen die harten Blöcke erst wieder weich werden. Früher wurden sie dazu in einem Wärmeraum mehrere Tage bei 28°C zwischengelagert. Erst dann konnten sie in einem Mischer mit den Zusatzstoffen versetzt, homogenisiert und schließlich dem Extruder zur Endverarbeitung zu Pralinen etc. zugeführt werden.

Doppelspindelpumpe kann Blockware plastifizieren

Heute ist der Weg zur Schokopraline kürzer: Mit Pumpentechnik von Knoll ist es gelungen, die 12°C kalten Schokoladeblöcke direkt weiterzuverarbeiten und die Vortemperierung im Wärmeraum sowie die damit verbundenen Transportwege komplett einzusparen. Dadurch wird die Produktion flexibler, zeitsparend und effizienter. Ursächlich beteiligt an dieser Produktivitätssteigerung ist die Knoll Doppelspindelpumpe, die Blockware auch bei sehr niedrigen Temperaturen verarbeiten und plastifizieren kann. Aus den harten Schokoladeblöcken wird eine geschmeidige Masse, die über nachfolgende druckstarke Knoll Exzenterschneckenpumpen MX sogar über große Wegstrecken hin zum Extruder gefördert werden kann. Dieser spritzt die Schokoladenfüllmasse in die gewünschte Form, bevor die süßen Teilchen letztendlich mit Schokolade überzogen und dekoriert, danach abgekühlt und schließlich verpackt werden.

Kontinuierlicher Förderstrom

Das Herz einer solchen Doppelschneckenpumpe besteht aus einer Voll- und einer offenen Spindel, die ineinander greifen. Das bewirkt eine Zwangsförderung, so dass alles, was in die Pumpe gelangt, sicher nach außen geschoben wird. Eine Walzenbildung wird durch das Ineinandergreifen der Spindeln unterbunden. Da bei den Spindeln die Luft durch einen engen Spalt nach hinten wegströmen kann, wird das Medium luftfrei und kontinuierlich gefördert. Ein wichtiger Faktor, falls das Medium nach dem Druckstutzen sofort geschnitten, verarbeitet oder dosiert werden soll. Zwischen den Antrieb und der eigentlichen Pumpe hat Knoll ein Getriebe gesetzt, das die Spindeln synchronisiert. Damit ist ein berührungsloses Ineinandergreifen garantiert, was den Verschleiß mindert und zu trockenlaufsicherem Betrieb der Pumpe beiträgt. Die Doppelspindelpumpe gibt es mit Kunststoff- oder Edelstahlspindeln. Für die Verarbeitung der Schokoladenblöcke sind letztere die bessere Lösung. Kunststoffspindeln - verwendet wird ein lebensmittelkonformes Polyamid - kommen bevorzugt im Tiefsttemperaturbereich zum Einsatz, also bei Blockware von bis zu -18°C. Hier ist ein Zerkleinerer vorgeschaltet, der die großen Blöcke in 10 x 10 cm große Stücke zerlegt, ehe sie in die Doppelspindelpumpe fallen.

Durchdachte Pumpenkonstruktion

Nicht nur die Förderleistung der Doppelspindelpumpe, die bis zu 10 t/h betragen kann, zeugt von einer durchdachten Entwicklung. Auch die einfachen Reinigungsmöglichkeiten sind gerade im Lebensmittelbereich ein wichtiges Merkmal. So sind alle Trennstellen mit Schnellverschlüssen ausgestattet. Die Antriebseinheit kann komplett mit den Spindeln über ein Schienensystem aus dem Pumpenkörper herausgezogen werden. Dann liegen Spindeln und Gehäuse offen und lassen sich mit einem Dampfstrahler oder ähnlichem manuell reinigen. Wobei die nach dem Fördervorgang in der Pumpe zurückbleibenden Reste gering sind. Denn die Geometrie des Pumpengehäuses ist den Spindeln so exakt angepasst, dass der Spalt nur wenige Zehntelmillimeter beträgt. Bei der Konstruktion wurden auch die Unfallverhütungsvorschriften streng beachtet. So sorgt zum Beispiel beim Öffnen des Druckstutzens - er ist über ein Scharnier aufklappbar - ein berührungsloser Sicherheitsschalter für zuverlässigen Antriebsstopp. Die Doppelspindelpumpe ist für die Lebensmittelindustrie konzipiert und daher FDA-konform gestaltet. Die Gehäuseteile sind aus hochwertigem Edelstahl, die Spindeln ebenfalls oder aus sehr hartem Polyamid 6. Dieser Kunststoff ist lebensmittelkonform und gegen Säuren, Laugen und Öle beständig. Auch Wasser richtet keinen Schaden an, denn Polyamid 6 quillt nicht. Gegenüber Edelstahl hat der Kunststoff den Vorteil eines deutlich niedrigeren Gewichts.

Eigenschaften der Doppelspindelpumpe

- Sicheres Plastifizieren und Fördern von hochviskosen Medien bis Blockware

- Trockenlaufsicher durch synchronisierte, berührungslose Spindeln

- Einfache Reinigung von Spindeln und Gehäuse

- Gute Ausräumung durch die angepasste Geometrie von Spindeln und Gehäuse

- Optionaler Aufsatztrichter mit Auspacktisch

- Hohe Förderdrücke ohne zusätzliche Booster-Pumpe

- Hohe Sicherheit durch berührungslos überwachte Trennstellen

Nestlé ist der größte Lebensmittelhersteller der Welt und nach eigenen Angaben die anerkannte Nummer eins in Ernährung, Gesundheit und Wohlbefinden. In Deutschland arbeiten über 12.000 Mitarbeiterinnen und Mitarbeiter für Nestlé. Die Zentrale von Nestlé Deutschland ist in Frankfurt am Main.

Quelle: KNOLL Maschinenbau GmbH