Materiali altamente abrasivi applicati in modo affidabile in quantità molto ridotte

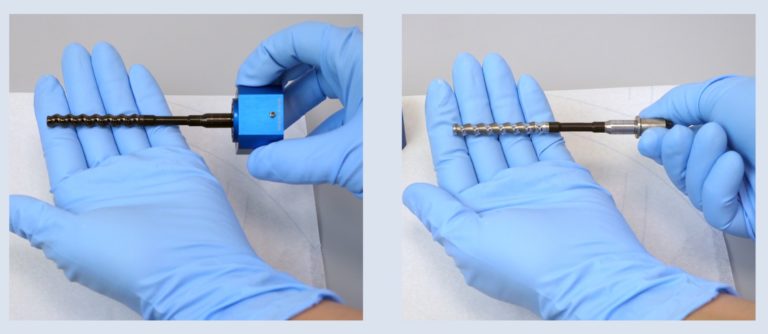

Risultato del test: con alcuni materiali si verifica lo scolorimento quando si utilizza l'attrezzatura standard per cromo duro. (Fonte immagine: ViscoTec)

preeflow ha introdotto i rotori rivestiti in diamante (in breve rotori DC) solo pochi mesi fa. I risultati ottenuti a livello di laboratorio e durante i test sul campo, per quanto riguarda il miglioramento della vita utile nella lavorazione di materiali altamente abrasivi, sono stati confermati e addirittura superati in applicazioni specifiche.

I rotori rivestiti non sono solo impressionanti in termini di ottimizzazione della vita utile: alcuni materiali tendono a scolorirsi se vengono applicati con i rotori standard con cromatura dura. Questo fenomeno indesiderato non si verifica più quando si utilizzano rotori CC.

I rotori DC sono una combinazione di diversi rivestimenti e processi di finitura sviluppati appositamente per materiali difficili e particolarmente abrasivi. L'esclusivo principio multistrato consente una durezza superficiale precedentemente irraggiungibile per i rotori in metallo. Questo supera notevolmente la durezza superficiale dei rotori standard con cromatura dura e offre anche vantaggi in termini di attrito tra rotore e statore. Inoltre, vengono impedite alcune reazioni chimiche che si verificano quando uno strato di cromo duro viene a contatto con alcuni materiali di erogazione. In omaggio al rotore DC è il già affermato statore VisLas, particolarmente adatto per materiali abrasivi.

Per consentire ai rivenditori di preeflow, alle filiali ViscoTec e agli utenti di fare affermazioni ancora migliori in merito alla durata e alle prestazioni dei rotori CC, i test di base sulla durata del sistema e lo scolorimento del materiale sono stati integrati da test con materiali estremamente impegnativi.

Durata utile dell'erogatore di preeflow quando si applicano riempitivi per spazi altamente abrasivi

Con un preeflow eco-PEN600 ca. È stato possibile effettuare 1,3 milioni di erogazioni senza che il risultato dell'erogazione cambi in modo significativo durante questo periodo. Sono stati lavorati oltre 100 kg di materiale. È noto da test comparabili che il rotore standard con uno strato di cromo duro mostra segni di usura dopo circa il 10% di questi colpi di erogazione con riempitivi simili e altamente abrasivi.

Risoluzione del problema con materiale scolorito

Con alcuni materiali, lo scolorimento si è verificato nelle prime applicazioni di erogazione quando è stata utilizzata l'attrezzatura standardizzata di cromo duro. In questi casi, ciò non è dovuto all'abrasione, ma a una reazione di alcuni ingredienti con lo strato di cromo duro del rotore. Con l'uso di un rotore DC con il suo speciale rivestimento multistrato, questo fenomeno può essere eliminato - in modo permanente.

I rotori DC sono il prodotto giusto al momento giusto in considerazione di componenti elettronici sempre più piccoli con le loro crescenti esigenze di gestione della temperatura. Per un'implementazione di successo, è necessario applicare riempitivi per spazi parzialmente altamente abrasivi nelle quantità minime con precisione, con ripetibilità e affidabilità del processo. I rotori con rivestimento DC sono perfetti per applicazioni nella gamma di microlitri e millilitri. Combinano numerosi vantaggi in un unico prodotto:

- Processo di erogazione stabile anche con materiali chimicamente reattivi

- Vita utile ottimizzata, intervalli di manutenzione più lunghi per una maggiore produttività

- Riduzione dei costi grazie alla minore richiesta di pezzi di ricambio

- Tempi di cambio brevi, possibilità di upgrade di eco-PEN già in funzione