Abwasserarterien frei halten

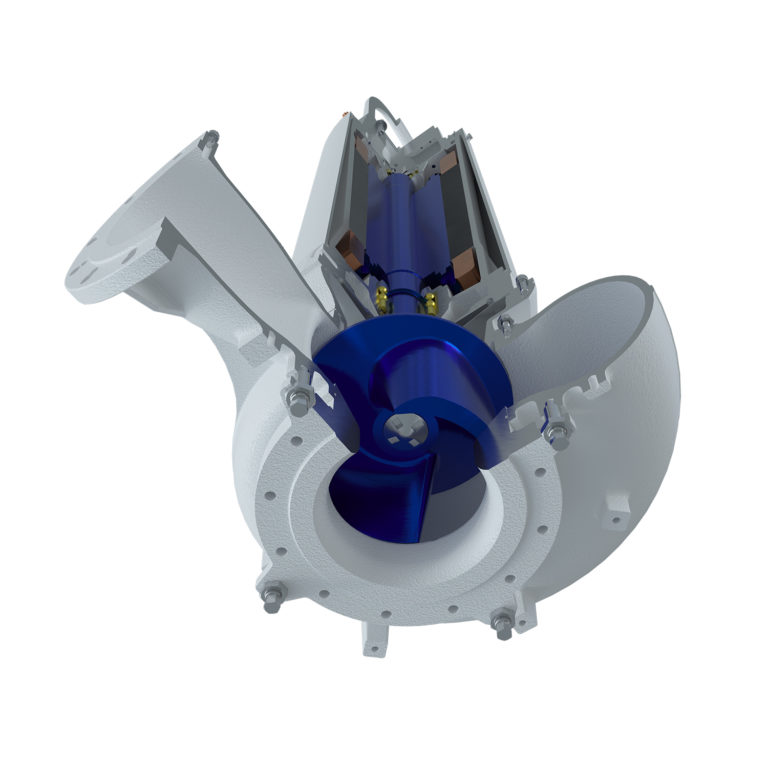

Durchmesser der Durchlassgröße gewährleisten optimale Leistung. (Bildquelle: Sulzer Ltd.)

Die Verstopfung von Pumpen ist ein wachsendes und kostspieliges Problem für Abwasserunternehmen. Durch die Auswahl einer Pumpe, die speziell für die Herausforderungen des Frontbetriebs in Abwassernetzen entwickelt wurde, können Ausfallzeiten drastisch reduziert und die Kosten für die Lebensdauer der Anlagen minimiert werden.

Die Wasserraten wirken sich auf alle aus und werden weitgehend von den Kosten für die Gewinnung, Aufbereitung und Reinigung von Wasser während des Wasserkreislaufs bestimmt. Daher können sich Einsparungen bei Effizienz und Betriebskosten positiv auf das Endergebnis der Versorgungsunternehmen auswirken, was sich in den Rechnungen der Kunden widerspiegeln sollte.

Die Entfernung von Feststoffen ist der erste Prozess in einer kommunalen Kläranlage. Die am Eingang der Kläranlage installierten Siebe erfassen große Materialmengen, die hauptsächlich aus Tüchern, Sanitärartikeln und - in kombinierten Abwasser- und Regenwassermanagementsystemen - Abfällen von den Straßen bestehen. Eine Terminal-Pumpstation in Spanien sammelt beispielsweise rund 1,6 m3 Fasermaterialien, was ungefähr 200.000 Feuchttüchern entspricht, aus den 28.000 m3 Abwasser, das jede Woche gepumpt wird.

Der Herausforderung für Pumpstationen begegnen

Die Notwendigkeit, große Mengen an festem Material zu verarbeiten, ist nicht nur eine kostspielige Unannehmlichkeit für Abwasserunternehmen, sondern stellt auch eine erhebliche betriebliche Herausforderung dar. Netzwerkpumpstationen, die Rohabwasser zur Terminalpumpstation und von dort zu den Aufbereitungsanlagen liefern, profitieren nicht von Schutzgittern und müssen in der Lage sein, den darin enthaltenen Feststoffgehalt zu verarbeiten.

Wenn eine Pumpe blockiert wird, ist die erste Anzeige, die der Bediener erhält, normalerweise eine Warnung über sein Telemetriesystem, die einen ausgelösten Motorschutzschalter anzeigt. Die meisten Stationen sind mit zwei oder drei Pumpen ausgestattet, sodass sie mit einer Einheit offline weiterarbeiten können. Ein Fehler erfordert jedoch immer noch die dringende Entsendung eines Wartungsteams, um die betroffene Pumpe anzuheben und die Verstopfung zu beseitigen, bevor die Pumpe neu installiert und getestet wird. Dies würde erfordern, dass zwei Techniker zur Baustelle reisen und ungefähr zwei Stunden arbeiten. Wiederholte Vorkommnisse im gesamten Netzwerk können die Wartungskosten für das Versorgungsunternehmen erheblich erhöhen.

Führende Erstausrüster (OEMs) haben das Design der Laufräder optimiert, um das Problem von Verstopfungen in Netzwerk- und Terminalpumpstationen zu lösen. Im Fall von Sulzer hat die Einführung des ContraBlock (CB) Plus-Laufrads zu einer erheblichen Leistungsverbesserung geführt. Diese Konstruktion kann sowohl die Blockierbeständigkeit als auch die Fähigkeit, die Effizienz während der gesamten Lebensdauer der Pumpe aufrechtzuerhalten, erheblich verbessern. Die Konstruktion hat bewiesen, dass sie Abwässer mit Tüchern, Feststoffen und Fasermaterialien mit einem Durchmesserdurchmesser von 75 mm für kleinere Pumpen oder 100 mm für größere Einheiten ab DN100 gemäß verschiedenen Standards im Zusammenhang mit der Abwassermanagement handhabt.

Optimiertes Laufraddesign

2009 begann Sulzer mit der Einführung des ersten einkanaligen Contrablock Plus-Laufrads (CB Plus) und 2013 des ersten zweikanaligen CB Plus-Laufrads. Seitdem wächst das Sortiment weiter.

Das Design verwendet einen großen Radius und eine rückwärtsgepeitschte Vorderkantenschaufel mit einem sich verjüngenden Profil, das dazu anregt, dass das Material nicht an den Flügeln „aufgehängt“ wird, sondern dass es in den nachgeschalteten Fluss abrutscht. Verbleibendes Fasermaterial, das sich an den Laufradschaufeln verfängt, rutscht über das geneigte Vorderkantenprofil und wird in Scheiben geschnitten, wenn es mit der Platte unter dem Laufrad in Kontakt kommt.

Gleichzeitig bewegt eine konische obere Scheibe festes Material nach außen, wenn sich das Laufrad dreht. Eine konische Nabenabdeckung mit passendem Profil verhindert, dass Material an der Schnittstelle zwischen Laufrad und Welle eingeklemmt wird. Die Geometrie des Laufrads stellt sicher, dass die überwiegende Mehrheit der Feststoffe direkt durch die Pumpe fließt. Spezielle unterbrochene Schlitze in der Bodenplatte maximieren den Zerfall des Materials, ohne die hydraulische Effizienz zu beeinträchtigen.

Jedes Laufrad, das unter anspruchsvollen Abwasserbedingungen betrieben wird, unterliegt möglicherweise einem Verschleiß, was nach 2'000 Betriebsstunden (ein bis zwei Jahre Einsatz in den meisten Pumpstationen) zu einer Effizienzreduzierung von ca. 2% führt. Im Idealfall sollten Abwasserpumpen Verschleißkompensationsmerkmale wie Verschleißringe in ihre Konstruktion einbeziehen, die eine Wiederherstellung auf einen optimalen Wirkungsgrad ermöglichen.

Beim CB Plus verwendet die Bodenplatte ein präzise bearbeitetes konisches Design, mit dem der Spalt zwischen Platte und Laufrad auf den optimalen Abstand für die Gesamtleistung der Pumpe eingestellt werden kann. Die routinemäßige Wartung vor Ort kann eine einfache manuelle Einstellung umfassen, mit der der optimale Spalt wiederhergestellt werden kann, wodurch die Effizienz der Pumpe wieder in den neuwertigen Zustand versetzt wird. Im Gegensatz dazu kann der Austausch eines Verschleißrings vor Ort nicht durchgeführt werden und erfordert die Reparatur der Pumpe in einer örtlichen Werkstatt.

Netzwerk- und Terminalpumpstationen stehen an vorderster Front jedes großen Abwasserbehandlungssystems. Die Betreiber müssen sicherstellen, dass ihre Systeme eine kontinuierliche Verfügbarkeit und ein hohes Maß an Zuverlässigkeit ohne übermäßigen Energieverbrauch bieten und die Preiserhöhungen für die Kunden minimieren können. Die Zusammenarbeit mit einem erfahrenen OEM bei der Auswahl des richtigen Pumpendesigns für jeden Teil des Netzwerks kann einen signifikanten Unterschied zu all diesen Parametern bewirken und zu großen Einsparungen über die Lebensdauer der Anlagen führen.

Quelle: Sulzer Ltd.