Fachartikel: Membrandosierpumpen für kritische Mischaufgaben in der industriellen Oligonukleotid-Produktion

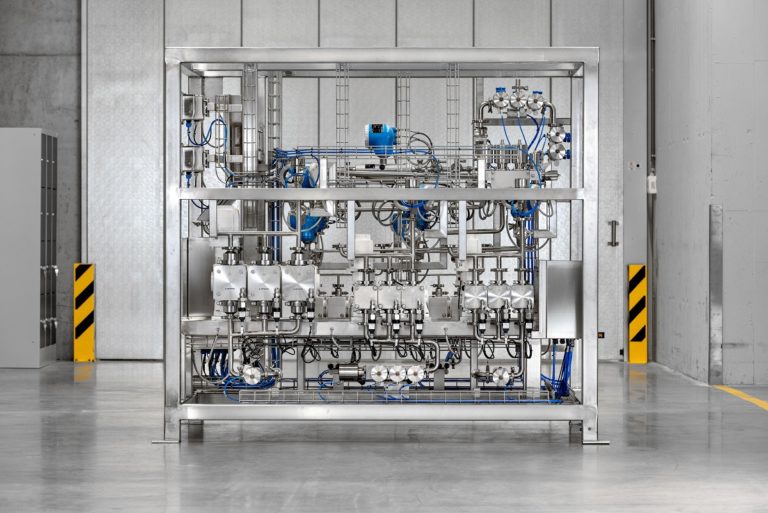

Produktionsanlagen zur Herstellung von Oligonukleotiden müssen sowohl mit brennbaren, toxischen Verbindungen umgehen können, als auch hygienischen Standards zur Wahrung der biologischen Integrität genügen. (Bildquelle: LEWA GmbH)

Die Größe von Oligonukleotiden liegt zwischen denen kleiner niedermolekularer Wirkstoffe, sogenannten APIs (aktive pharmazeutische Inhaltsstoffe) und großmolekularen Wirkstoffen, beispielsweise mAbs (monoklonale Antikörper). Produktionsanlagen zur Herstellung von Oligonukleotiden müssen sowohl mit brennbaren, toxischen Verbindungen umgehen können, als auch hygienischen Standards zur Wahrung der biologischen Integrität genügen. Sie müssen vor allem aber flexibel einsetzbar und aus Pilotanlagen heraus skalierbar sein, um idealerweise verschiedenste Medikamente synthetisieren und reinigen zu können. Neben bereits standardisierten Plattformtechnologien werden auch kundenspezifische GMP-konforme Anlagen benötigt. Membrandosierpumpen in diesen Systemen können sowohl die Herausforderungen extremer chemischer Synthesen im Upstream-Prozess, als auch kontaminationsfreie Downstream-Prozesse bedienen. Hier ist vor allem die flexible Herstellung von toxischen und entflammbaren Fluidmischungen bei stark variierenden Volumenstromanforderungen gefragt.

Von seltenen Krankheiten bis hin zu chronischen Indikationen: Der Bedarf an Medikamenten auf Oligonukleotid-Basis nimmt stetig zu. Bei Oligonukleotiden handelt es sich um kurze, kleine (= Oligo) Abschnitte genetischer Sequenzen (RNA und DNA). Nukleotide sind dabei die Bausteine aus Nukleinsäuren, wie sie in DNA- und RNA-Ketten auftreten. Somit gehören Oligonukleotide zu den wichtigsten Bestandteilen der modernen Molekularbiologie. Eine der bedeutendsten Möglichkeiten, Oligonukleotide mit modifizierten Nukleotiden zu therapeutischen Zwecken herzustellen, ist die industrielle DNA- und RNA-Synthese.

Im Unterschied zu den häufig verwendeten biopharmazeutisch produzierten Medikamenten, die auf die Proteine ausgerichtet sind, zielen Oligonukleotide auf Störungen im genetischen Code ab, welche die Ursache von spezifischen Erkrankungen darstellen. Damit sind sie prädestiniert zur Behandlung bisher nicht heilbarer seltener Erkrankungen, darunter z. B. neuronale Krankheiten. Ein erstes sogenanntes Antisense-Oligonukleotid Medikament wurde bereits 1998 als Fomivirsen unter dem Handelsnamen Vitravene zur Behandlung von CMV-Virus bei AIDS-Patienten zugelassen.1 Etliche weitere folgten, darunter das 2018 zugelassene Partisiran unter dem Handelsnamen Onpattro, ein Lipid-Nanopartikel formuliertes Medikament, das zu den neueren Oligonukleotid-Therapien gegen Polyneuropathie gehört. Obwohl also bereits verschiedene Oligonukleotid-Medikamente über eine behördliche Zulassung verfügen, ist die Etablierung im großtechnischen kommerziellen Maßstab noch nicht abgeschlossen. Viele weitere Arzneimittel befinden sich derzeit in der klinischen Phase vor der industriellen Herstellung und damit im Mittelpunkt fortlaufender Forschungsbemühungen – zunehmend auch unter wirtschaftlichen und quantitativen Aspekten.

Herausforderung: Wirtschaftliche Produktion von Oligonukleotiden

In der Folge rückt die effiziente und sichere GMP-Herstellung von Oligonukleotiden mittels geeigneter Produktionsanlagen in den Fokus vieler spezialisierter Unternehmen. Ziel ist eine maximale Ausbeute bei gleichzeitig hoher Reinheit. Hersteller aktiver pharmazeutischer Wirkstoffe sehen sich daher mit der Aufgabe konfrontiert, die eigenen Produktionsprozesse immer wirtschaftlicher und robuster zu gestalten, sodass sie sich mit möglichst hoher Ausbeute in Synthese und nachgeschalteten Schritten vom Labor- bzw. Pilotmaßstab in den industriellen GMP-Produktionsmaßstab skalieren lassen, ohne dabei Qualitätseinbußen zu unterliegen oder Wirtschaftlichkeitsaspekte zu vernachlässigen.

Einen wichtigen Schritt stellt in diesem Zuge die sogenannte Medienverdünnung für Oligonukleotid-Prozesse dar, bei der die Konzentrationen der synthetisierten Lösung angepasst werden. Höher konzentrierte Lagerlösungen werden kontinuierlich verdünnt, um die gewünschte Arbeitskonzentration zu erreichen. Dabei hängt die Wahl der jeweiligen Lösung von den nachgelagerten Schritten im weiteren Downstream-Prozess ab. Nach der eigentlichen chemischen Synthese, bei der die Nukleotide nacheinander zu einer wachsenden Kette hinzugefügt werden, durchlaufen die synthetisierten Produkte sogenannte Deschutz- und Aufreinigungsschritte, um unerwünschte Nebenprodukte zu entfernen. Eine begleitende Prozess- und Qualitätskontrolle, z.B. in Form von Massenspektrometrie, stellt sicher, dass sich das Endprodukt im definierten Spezifikationsfenster befindet.

Kontinuierliche Durchflussregulation

Um der erhöhten Nachfrage durch eine Ausweitung der Produktionskapazitäten zu begegnen, müssen präzise und kontinuierlich arbeitende Inline-Verdünnungsanlagen bereitgestellt werden. Eine der größten Herausforderungen ist dabei das Aufrechterhalten einer konstant reproduzierbaren Qualität des jeweils benötigten Puffers innerhalb eines engen Fensters für zulässige Konzentrationsabweichungen. Dafür ist unter anderem eine kontinuierliche Kontrolle der Durchflussmengen sowie der daraus resultierenden Verdünnungsverhältnisse essenziell. Die Inline-Verdünnungsanlagen bestehen daher typischerweise aus mehreren Kanälen mit Ventilen, wobei jeder Kanal mit einer Mehrkopfmembranpumpe und einem Coriolis Durchflussmesser ausgestattet ist. Letztere messen den Massenstrom und halten die Fluidmenge mithilfe einer genauen Drehzahlregelung der Dosierpumpen konstant. Die im ausgangsseitigen Sammelstrang eingebauten Druckregelventile mit integrierter elektronisch geregelter pneumatischer Dämpfung halten den Mischstrom fluktuationsarm und nahezu konstant. Dies gilt auch hinsichtlich des Druckes: Schwankungen sind für die eingebauten Messketten unerwünscht und stören die Trennvorgänge in den Chromatografiesäulen. Zudem müssen Gasphasenanteile sowie jeglicher Temperatureintrag verhindert werden.

Nach Zusammenführung des Mischergebnisses in der Sammelleitung wird das Verhältnis mittels entsprechender Messtechnik analysiert, z.B. über den pH-Wert und die elektrische Leitfähigkeit. Nach einer Programmierung der abgelegten Sollwerte in der übergeordneten Steuerung stehen diese als unterschiedliche Methoden zur Systemsteuerung zur Verfügung. Die aufgezeichneten Messwerte werden mit hoher Abtastrate ermittelt und laufend zentral ausgewertet. Dabei müssen die eingesetzten Pumpen korrosionsbeständig, hygienegerecht sowie robust für den Dauereinsatz ausgelegt sein. Detailliertes Wissen und langjährige Erfahrung beim hochgenauen Dosieren und Mischen konnte LEWA über Jahrzehnte im Bereich der Pumpenbereitstellung für die Prozesschromatografie großer OEMs nutzen. Seit einigen Jahren kommt dies nun auch der Konstruktion entsprechender Misch- und Dosieranlagen für Oligosynthese-Kunden zugute.

Package Units für individuelle Verdünnungsaufgaben

Bei den konzipierten und beschriebenen Verdünnungsanlagen handelt es sich nicht um Standardanlagen, sondern um kundenspezifische Inline-Dosier- und Verdünnungsanlagen, die als Package Units (PU) für den jeweiligen Downstream-Prozess ausgelegt und konstruiert werden. So kann eine solche Anlage bis zu jeweils fünf – teilweise auch mehr – Prozesseingänge und -ausgänge sowie diverse weitere Anschlüsse etwa zum Spülen oder für Abwasser aufweisen, um einen flexiblen und fortlaufenden Fluidtransport zu gewährleisten. Durch die Zuführung der jeweiligen Synthesefluide wird ein Zyklus an chemischen Reaktionen initiiert. Dabei werden einzelne Nukleotidenden gekoppelt und die gewünschte modifizierte Kettensequenz durch wiederholte Abfolge der Reaktionen gebildet. Aufgrund der dabei notwendigen, leicht entzündlichen Fluide, darunter Lösungsmittel wie Ethanol, Isopropanol, Toluol und Acetonitril, müssen die Anlagen oft für den Einsatz in Ex-Zone 2 IIB T3 ausgelegt werden. Schutzgas (Stickstoff) sichert die Prozessführung darüber hinaus ab. Die Inline-Verdünnungsanlage für wässrige Fluidmischungen im Downstream-Bereich stellt Pufferlösungen von hoher Genauigkeit für eine semi-kontinuierlich arbeitende Chromatografie nach der Synthese bereit. Im Bereich der chromatografischen Aufreinigung kommen unter anderem HPLC-, Ion Pairing Reversed Phase- (IP-RP) und Ion Exchange- (IEX) Säulen zum Einsatz.²

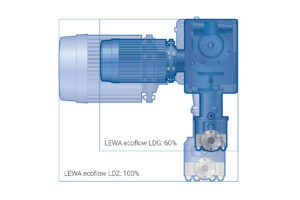

Individuelle Verdünnungsaufgaben lassen sich so präzise und flexibel realisieren. Pro Kilogramm Wirkstoff werden mehrere 1.000 l Lösungsmittel und wässrige Fluide benötigt. Um große Stellbereiche von wenigen Litern pro Stunde bis hin zu 6.000 l/h umsetzen zu können, muss über die Anlagensteuerung eine automatisierte und kontinuierliche Bereitstellung wechselnder Mischungen für den nachgeschalteten Aufreinigungsprozess abrufbar sein. Dabei kommen mehrere speziell für Pharma-Anwendungen ausgelegte Mehrkopf-Membrandosierpumpen zum Einsatz. Deren phasenversetzte Antriebscharakteristik mit typischerweise drei bis fünf Pumpköpfen ermöglicht einen pulsationsarmen Gesamtvolumenstrom. Aufgrund der gegendruckunabhängigen Kennlinie erfolgt der gesamte Dosier- und Mischprozess für die Oligonukleotidherstellung zuverlässig kontinuierlich und jederzeit absolut reproduzierbar. Stabile Linear- und Stufen-Gradienten sowie zuverlässige Gradientenkennlinien sind mit keinem anderen Pumpentyp reproduzierbarer zu erreichen. Rückströmung oder Kolbenpackungsprobleme sind bei diesen hermetisch dichten Pumpen ausgeschlossen.

Große Stellbereiche und hohe Produktionssicherheit

Weil die Herstellung der Verdünnungslösungen mitunter sehr unterschiedliche Volumenströme erfordert, müssen die Anlagen flexibel konstruiert werden. Ein Praxisbeispiel benötigte beispielsweise Volumenströme von minimal 40 l/h und maximal 2.500 l/h. Um diesen großen Stellbereich flexibel abdecken zu können, wurden insgesamt fünf Membrandosierpumpen vom Typ LEWA ecodos hygienic in dieser Anlage integriert. Die Pumpenköpfe sind mit mechanisch angelenkten, vierlagigen Sandwich-Sicherheitsmembranen ausgestattet. Da hinter der Membran streng reglementierte Reinraum-Umgebungsbedingungen herrschen, kann es nicht zu einer Verunreinigung mit Betriebsmitteln oder Prozessfluiden kommen. Aufgrund der GMP-Umgebung, die hohe Integrität hinsichtlich Verunreinigungen jeglicher Art anstrebt, müssen in diesem Bereich des Downstream-Processing außerdem Hygiene-Ausführungen der Pumpen eingesetzt werden. Dies geht einher mit Abnahmeprüfzertifikaten 3.1 und mit durchgängig zertifizierten Konstruktionsmaterialien, wie z.B. FDA, USP oder AOF-Konformitätsbescheinigungen. Alle fluidberührten metallischen Teile sind mechanisch sowie zusätzlich elektropoliert und verfügen über eine Oberflächenrauigkeit von Ra ≤ 0,5 µm. Dank einer hygienegerechten Konstruktion des Membranpumpenkörpers, die Toträume nahezu vollständig vermeidet, lassen sich die Pumpen sehr leicht und ohne vorige Demontage im CIP-Prozess reinigen.

Ein entscheidender Qualitätsnachweis in Bezug auf die besonders gute Inline-Reinigbarkeit des fluidseitigen Pumpenkopfes bildet das vorliegende Zertifikat EHEDG EL Class 1 für den eingesetzten Pumpentyp ecodos. Als Werkstoffe kommen Edelstahl 1.4435 mit geringem Deltaferritgehalt und für die stark chloridhaltigen Fluide höher legierte Stähle wie der korrosionsbeständigere Edelstahl 1.4529 oder auch Hastelloy zum Einsatz. Dadurch sind die Pumpen auch langfristig für die Förderung der hochkorrosiven und entzündlichen Fluide bei der Oligonukleotid-Herstellung geeignet. Hierzu trägt zudem die patentierte vierlagige PTFE-Sandwichmembran bei: Sie ist extrem stabil und sorgt dafür, dass selbst im Fall eines Membranbruches ein gefahrloser Weiterbetrieb möglich und somit eine hohe Prozesssicherheit gewährleistet ist. Im Ernstfall meldet die eingebaute Membranbruchsignalisierung sofort im Betrieb eine entsprechende Störung, ohne dass die weitere Prozesslinie kontaminiert wird. Eine solch hohe Produktionssicherheit bieten nur hermetische Kolben-Membranpumpen.

Präzise Ansteuerung und kontinuierliche Überwachung

Hinsichtlich der Ansteuerung lassen sich bei Verwendung eines Servomotors sowie einer intelligenten Steuerung unterschiedliche kundenseitige Anforderungsprofile realisieren und der Stellbereich bis zu 1:200 erweitern. Dabei kann der Volumenstrom traditionell über die Hublänge und die Drehzahl des Pumpenmotors über die Frequenz eines Umrichters angepasst werden. Bei neueren Konzepten ist die Drehzahl eines lüfterlosen Synchronmotors bzw. Permanentmagnet-Synchronmotors (PMSM) variabel und Arbeitspunkte lassen sich ohne manuelle Hubverstellung – und damit GMP-konform – exakt und reproduzierbar anfahren. Die Dosiergenauigkeit ist mit ± 1 Prozent sehr präzise. Zur Herstellung der Mischungen im chromatografischen Umfeld müssen die Volumenströme der einzelnen Pumpenstränge genau eingehalten werden. Hierfür werden sie über Coriolis Durchflussmesser ermittelt und über die Drehzahlregelung der Pumpen exakt auf die spezifizierten Sollwerte geregelt. Eine zusätzliche Online-Überwachung des pH-Werts und der elektrischen Leitfähigkeit sorgt für eine kontinuierliche Kontrolle der Prozessbedingungen.

Damit die spezifizierten Genauigkeiten über weite Stellbereiche eingehalten werden, müssen korrekte saugseitige Drücke (NPIPA) an den Pumpen sichergestellt werden. Die Abkürzung NPIP steht für „Net Positive Inlet Pressure“ und NPIPA für „Net Positive Inlet Pressure Available“; letzteres meint den tatsächlich zur Verfügung stehenden Druck. Der NPIP ist ähnlich dem bekannten NPSH. Letzterer definiert sich jedoch nur über die Höhe, wohingegen der NPIPA das Maß für den Pumpenvordruck ist, der an den Einlassventilen durch das System vorliegt. Der NPIP wird durch den statischen Druck vor der Pumpe bestimmt, zum Beispiel durch einen Behälter mit oder ohne Drucküberlagerung oder durch den Druck in einer Ringleitung. Ist der NPIP zu niedrig, kann es bei Unterschreitung des Dampfdruckes in den Pumpenköpfen zu Kavitation kommen. Wenn eine Membrandosierpumpe hingegen einen zu hohen Netto-Saugdruck aufweist, droht besonders bei geringen Dosiermengen bei Pumpen, die aufgrund von hygienegerechten Forderungen auf eingebaute Ventilfedern verzichten, ein übermäßiger und unkontrollierter Durchfluss, was Dosiergenauigkeit und Verdünnungsrate beeinträchtigen kann. Zur Kontrolle der pumpenspezifischen hydraulischen Gegebenheiten werden auf der Druckseite der Pumpen nach allen Einbauten mit Druckverlusten daher Druck(„halte-“)regelventile eingesetzt, die einen konstanten Gegendruck gewährleisten. Dies kann zugleich genutzt werden, um geringe Restpulsationen der Mehrfachpumpenköpfe auszugleichen und zu glätten. Ausgewählte Rohrleitungsstränge werden dazu mit hygienegerechten Druckregelventilen ausgestattet, die auch einen integrierten Dämpfer enthalten, um Druckschwankungen in der Anlage zu begegnen, was zur Stabilität der Produktion von Oligonukleotiden beiträgt.³

1 Textinformation aus ABDATA-Datenbank der Apotheken.

² Large scale purification of oligonucleotides with ion exchange chromatography (U. Krop, T. Pöhlmann, N. Schneider).

³ Technische Information der Firma Equilibar, 320 Rutledge Rd., Fletcher, North Carolina 28732, United States

Autor: Dr.-Ing. Hans-Joachim Johl, Lead Product Manager Pharma, Food & Life Sciences bei LEWA

Quelle: LEWA GmbH