IoT-Lösung „Smart Monitoring“ für Industriepumpen von LEWA und generic.de erhält Allianz Industrie 4.0 Award

Die LEWA GmbH und ihr Partner für die digitale Produktentwicklung generic.de mit dem diesjährigen Allianz Industrie 4.0 Award ausgezeichnet (Bildquelle: LEWA GmbH)

Mithilfe des intelligenten Überwachungssystems lassen sich Industriepumpen im Betrieb selbst an sehr entlegenen Orten zuverlässig und lückenlos überprüfen, kontrollieren sowie auswerten. Verliehen wurde der Preis beim Startup the Future Event am 22. November 2023 in Stuttgart.

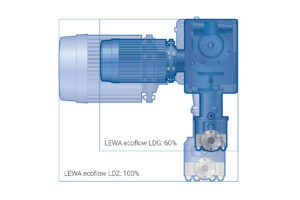

Der dauerhafte Betrieb von Pumpensystemen in kritischen Anwendungen geht einher mit hohem Aufwand für Überwachung und Wartung. Auch das Erfassen von Betriebskenngrößen wie Volumenstrom, Temperatur oder Druck setzt oft eine teure und wartungsintensive Instrumentierung voraus. „Unsere Pumpen dosieren und fördern teure und empfindliche Fluide. Die Kunden haben daher einen sehr hohen Anspruch an die Prozesssicherheit. In diesem Zuge haben wir uns in den vergangenen Jahren viel Überwachungs-Know-how für unsere Pumpen angeeignet“, erklärt Moritz Pastow, Program Manager Digital Services & IoT bei der LEWA GmbH. Das gemeinsam mit generic.de konzipierte und realisierte IoT-System „Smart Monitoring“ erlaubt es, LEWAs Expertise bei der Diagnostik über eigens entwickelte Algorithmen automatisiert und kennzahlenbasiert mit Endkunden zu teilen. Die Ausgabe von Fehlerzuständen erfolgt dabei anwenderfreundlich in Klartext und mit genauer Fehlerlokalisation. Gleichzeitig bildet die Technologie die Basis für eine ganze Reihe weiterer Einsatzmöglichkeiten, wie Predictive Maintenance, intelligentes Energiemanagement, Remote Service oder Leistungsanalysen.

Präzises Monitoring auch am Rande der Zivilisation

Den verwendeten Sensoren wird dabei einiges abverlangt: Sie müssen auch bei Hochdruckanwendungen bis 1.000 bar mit hochgiftigen, extrem heißen oder kalten, explosiven und abrasiven Fluiden eine hochfrequente Datenerfassung mit 1.000 Hz gewährleisten. Dabei sind die Industriepumpen in Prozesse eingebunden, die 24/7 funktionieren müssen. „Technologisch war das Projekt enorm anspruchsvoll. Wir haben es hier nicht nur mit Standard-Sensorwerten zu tun. Es müssen bis zu 2.000 Signale pro Sekunde abgegriffen und sauber verarbeitet werden. Zusätzlich war die On- und Offline-Konnektivität eine große Herausforderung“, berichtet Michael Puder, CEO der generic.de software technologies AG. Erschwerend kommt hinzu, dass viele der von LEWA bereitgestellten Pumpen an den entlegensten Orten der Welt im Einsatz sind – beispielsweise auf Offshore-Öl-Plattformen. Das System muss daher in der Lage sein auch ohne permanente Internetverbindung kontinuierliches Monitoring zu ermöglichen.

Für den Remote-Zugriff können die Anwender das praktische Kundenportal nutzen: „Alle Parameter und Zustände lassen sich zeit- und ortsunabhängig abrufen“, beschreibt Pastow. Als Single-Touchpoint for Customer-Selfservice erlaubt das Portal den LEWA-Kunden, über spezielle Dashboards sämtliche Pumpen in Form digitaler Zwillinge durchgängig zu überwachen. Darüber hinaus können wichtige Dokumente sowie Ersatzteillisten über das Digital Asset Management bereitgestellt werden. Zusätzlich ist eine Anbindung an das jeweilig ERP-System des Endkunden geplant.

Produktentwicklung mit agiler Transformation inklusive

Neue Technologien und die zunehmende Vernetzung in der Wertschöpfungskette haben dazu geführt, dass Betriebe unternehmensübergreifende Ansätze der digitalen Transformation verfolgen müssen. „Wir erkannten sehr schnell, dass die klassischen Entwicklungsprozesse aus dem Maschinenbau bei einem digitalen Produkt wie ‚Smart Monitoring‘ nicht so recht greifen wollten“, bestätigt Pastow. Das Projekt hatte bei LEWA nicht nur Auswirkungen auf das Technologieportfolio. Auch die agilen Methoden haben so ihren Weg in der Produktentwicklung des Maschinenbauers Einzug erhalten.

Quelle: LEWA GmbH