Von Abrasion bis Oxidation: Öl- und Gasindustrie stellt höchste Materialanforderungen

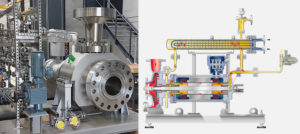

Pumpen und Ventile für den Einsatz in der Öl- und Gasindustrie sind fester Bestandteil des Deloro-Portfolios. (Bildquelle: Deloro Wear Solutions GmbH)

Werkstoffe müssen Verschleiß, Korrosion, Temperatur- und Druckschwankungen sowie mechanische Beanspruchung aushalten, auch unter extremen Bedingungen. Es stellt sich die Frage: Welche Werkstoffe sind diesen vielfältigen Anforderungen gewachsen?

Vor allem die Tatsache, dass Bohr- und Förderprozesse meist an entlegenen Orten wie zum Beispiel im Ozean stattfinden, macht die Materialauswahl komplex und anspruchsvoll. Zuverlässige und langlebige Werkstoffe sind daher essenziell und die Wahl des richtigen Materials und die Anwendung geeigneter Herstellverfahren entscheidend, um eine langfristige und sichere Funktion der eingesetzten Komponenten zu gewährleisten.

Stellite-Legierungen vereinen alle Anforderungen der Öl- und Gasindustrie in einem: Verschleißschutz, Temperatur-, Druck- und Korrosionsbeständigkeit. Die Legierungen auf Kobaltbasis weisen im Vergleich zu alternativen Werkstoffen auch unter extremen Betriebsbedingungen eine überlegene Leistungsfähigkeit und Langlebigkeit auf. In der Öl- und Gasindustrie eignen sie sich sowohl für den Einsatz im Upstream- als auch im Downstream-Bereich.

Upstream: Stellite-Komponenten für sensible Bohrprozesse und -messungen

Der Upstream-Sektor, auch als Exploration and Production (E&P) bekannt, umfasst alle Aktivitäten rund um die Suche, Erkundung und Förderung von Erdgas und Erdöl. Dabei kommen zwei Technologien zum Einsatz, die während des Bohrprozesses wichtige Daten in Echtzeit liefern: Measurement-While-Drilling (MWD) und Logging-While-Drilling (LWD). Bei beiden Technologien kommt es durch die ständige Rotation während des Bohrvorgangs zu mechanischem Verschleiß, hohen Drücken und einer starken Hitzeentwicklung – insbesondere bei Tiefseeanwendungen und bei der Hochdruckextraktion. Gleichzeitig führen Wasser, Schlämme oder auch Sand zu Abrasion und Korrosion. Ein enormes Belastungskollektiv, dem die Werkstoffe hier trotzen müssen.

Nicht jeder Werkstoff ist für jede Anwendung gleichermaßen geeignet. Die Wahl des richtigen Materials hängt vielmehr von der spezifischen Belastung ab, der das Bauteil ausgesetzt wird. Es ist daher entscheidend, das Belastungskollektiv genau zu analysieren und den Werkstoff auszuwählen, der diesen Anforderungen am besten gerecht wird. Stellite 6-Komponenten haben exzellente Allround-Eigenschaften und gelten daher als Industriestandard für allgemeine Verschleißbeständigkeitsanwendungen im Bereich der Öl- und Gasförderung, die beispielsweise sandhaltigen Bohrspülungen standhalten müssen. Die Legierung hat eine ausgezeichnete Beständigkeit gegen viele Formen der mechanischen und chemischen Zersetzung über einen breiten Temperaturbereich und behält eine angemessene Härte bei hohen Temperaturen. Dank der nicht-magnetischen Eigenschaften von Stellite-Legierungen sind sie außerdem optimale Komponenten in Richtungswerkzeugen in MWD- oder LWD-Anwendungen, da sie die Messung der Systeme nicht beeinflussen.

Kombinierte Belastungskollektive im Downstream-Sektor

Auch der Downstream-Bereich, der die Veredelung, Verarbeitung und Vermarktung von Erdöl- und Erdgasprodukten umfasst, stellt hohe Anforderungen an die Materialwissenschaft. So sind gerade Raffinerien äußerst fordernde Umgebungen für Werkstoffe. In Crackern und Wärmetauschern müssen sie kombinierten Belastungskollektiven aus Korrosion, Erosion und widrigen Temperaturen standhalten. Da jede Abschaltung einer Anlage einen enormen zeitlichen und kostenintensiven Aufwand mit sich bringt, müssen auch hier die Komponenten – analog zum Upstream-Bereich – über den gesamten geplanten Lebenszyklus hinweg zuverlässig arbeiten. Gegossene und gepanzerte, vor- und nachgeschaltete Pumpen- und Ventilteile aus Stellite verlängern die Lebensdauer von kritischen Steuer- und Pumpsystemen in diesem Bereich. Besonders interessant sind hier metallische Dichtungen, da sie im Vergleich zu anderen Materialien wie Kunststoff beispielsweise deutlich verschleißbeständiger sind.

Aber nicht nur sehr hohe, sondern auch extrem niedrige Temperaturen stellen eine Herausforderung für Werkstoffe dar. Gerade bei kryogenen Gasen (beispielsweise LNG) ist eine optimale Dichtigkeit essenziell. Bei kryogenen Anwendungen eignet sich daher Stellite 21 für kritische Ventilteile, die gute Duktilität und Erosionsbeständigkeit ausweisen müssen.

Raffinerien: Thermoschutzrohre und Düsen trotzen Extrembedingungen

Ebenfalls ein wichtiges Thema in Raffinerien sind Thermoschutzrohre, oft auch als Thermowells oder Tauchhülsen bezeichnet. Damit Thermoelemente auch unter extremen Anforderungen wie starker Hitze, Erosion und Abrasion in Raffinerien funktionieren, müssen die Schutzrohe einen geeigneten Verschleißschutz aufweisen. Thermoschutzrohre dichten Thermoelemente zur Umgebung hin ab und schützen diese vor abrasiven temperaturbedingten und tribologischen Belastungen. Damit bilden sie einen Kernbestandteil der Prozessüberwachung und ermöglichen es, die Thermoelemente zu wechseln oder zu entfernen, ohne den Prozess zu unterbrechen. Je nach Anwendungsbereich eignen sich dafür beispielsweise Schutzrohre aus massiv gegossenem Stellite, Rohre auf Nickelbasis, denen Stellite-Spitzen angeschweißt werden, oder Schutzrohre aus Stahl mit aufgebrachten Stellite-Panzerungen.

Ein weiterer in Raffinerien elementarer Prozess ist Fluid Catalytic Cracking (FCC) zur Umwandlung von schweren Erdölfraktionen in leichtere, wertvollere Produkte wie Benzin oder Oelfine. FCC-Prozesse verlaufen bei Temperaturen bis zu 700°C, daher müssen die Materialien ihre Festigkeit und strukturelle Integrität auch unter Extrembedingungen bewahren. Die Materialien müssen beständig gegenüber den stark korrosiven chemischen Reaktionen sein, die im FCC-Prozess stattfinden. Dazu gehören Reaktionen mit Schwefelverbindungen und anderen aggressiven Chemikalien. Gleichzeitig wirken mechanische Belastungen durch Druck, Strömung und Partikelabrieb auf sie ein. Der Katalysator in einer FCC-Anlage ist in Form von feinen Partikeln vorhanden, die sich mit hoher Geschwindigkeit durch die Anlage bewegen. Diese Partikel wirken abrasiv auf die Materialien, mit denen sie in Kontakt kommen. Düsen und Pumpen aus Stellite halten diesem Belastungskollektiv stand.

Verschleiß-Experte Deloro bietet Lösungen für die Öl- und Gasindustrie

Die Deloro Wear Solutions GmbH verfügt als Anbieter für metallischen Verschleißschutz, Gusskomponenten und Bauteilveredelungen über verschiedene Lösungen für die Öl- und Gasindustrie, um die Betriebszeit und Prozesssicherheit der Anlagen zu maximieren. So hat Stellite bereits eine lange Geschichte in der Öl- und Gasindustrie.

Deloro bietet in diesem Zusammenhang die spezifikationsgemäße Fertigung von Rotoren, Statoren, Laufrädern, Zentralisatoren, Landing-Hülsen, Turbinenhülsen, Strömungsumlenkern, Fishing-Bauteilen, Bohrköpfen, Verschleißbändern, Stabilisatoren oder weiterer Guss- und beschichteter Teile an. Thermoschutzrohe, Pumpen- und Ventile wie beispielsweise Schieberventile, Nadelventile, Absperrklappen oder sphärische Ventile gehören genauso zum Portfolio wie FCC-Regenerator-Luftgitterdüsen, FCC-Reaktor-Zulaufdüsen und Dampfabstreifdüsen. Auch bei der Entwicklung von Spezifikationen von neuen Anwendungen oder der Optimierung tribologischer Systeme hat sich Deloro als zuverlässiger Partner in der Öl- und Gasindustrie erwiesen.

Quelle: Deloro Wear Solutions GmbH