Vakuumverguss: Dosiertests im neuen Testlabor von ViscoTec Asia

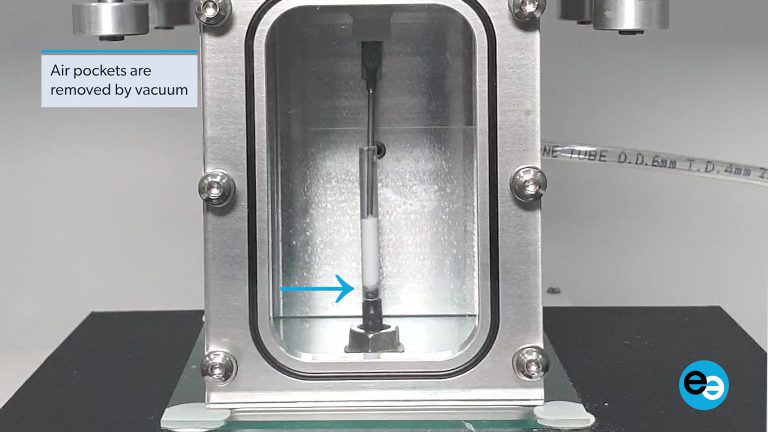

Video-Screenshot (Bildquelle: ViscoTec Pumpen- u. Dosiertechnik GmbH)

In einem Anwendungstest in den neuen Labors von ViscoTec Asia wird der Vorteil des Vergusses unter Vakuum einmal mehr verdeutlicht. Das Video zum Dosiertest soll Anwender und Prozessverantwortliche bei der Lösungsfindung unterstützen.

Ursprünglich kam ein Kunde von ViscoTec Asia auf die Dosierspezialisten zu, mit der Bitte um eine Lösung. In seiner Anwendung muss ein Loch mit einem Durchmesser von 2,8 mm vergossen werden. Oberstes Ziel ist, den Verguss unter 10 Sekunden auszuführen – komplett ohne Lufteinschlüsse. Erschwerend kommt hinzu, dass der Vergussbereich unterhalb der Öffnung aus Metallspulen besteht, die sehr anfällig für eine Luftblasenbildung sind.

Erste Dosiertests ohne Vakuum zeigten, dass der Verguss nur in 24 bis 32 Sekunden und mit einer geringeren Durchflussrate abgeschlossen werden kann. Zusätzlich fanden sich Hohlräume im ausgehärteten Material. Nach der Umsetzung in der Vakuumkammer konnte der Prozess unter 10 Sekunden durchgeführt werden. Und vor allem: Ohne Hohlräume im vergossenen Material. Für eine höhere Produktivität und bessere Qualität.

Die Versuche konnten mit der Standardausrüstung in den neuen Testlaboren durchgeführt werden. Dazu gehören: Ein preeflow eco-DUO 2K-Dispenser, ein Tischroboter, eine Vakuumpumpe und die Vakuumkammer. Melvyn Teo, Managing Director von ViscoTec Asia über die Versuche: „Wir wissen, dass Einfachheit immer bevorzugt wird, so dass der Vakuumverguss nur dann empfohlen wird, wenn es notwendig ist. Die Lösung hängt von den Erwartungen des Kunden, der Anwendung und dem Produktdesign ab. Es ist wichtig, dass wir die Einzelheiten in enger Zusammenarbeit mit unseren Kunden klären, bevor wir entscheiden, was am besten geeignet ist.“

ViscoTec Asia hat bereits mehrere Dosiertests mit der Vakuumkammer durchgeführt. In den meisten Fällen waren es Tests für den Verguss von Sensoren. Die Sensoren werden immer kleiner und ein Verguss ist erforderlich, um die internen Elemente in Position zu halten, damit sie robust und haltbar sind. Der Vakuumverguss ist vor allem auf Komponenten mit kleinen Öffnungen und komplexen inneren Strukturen ausgerichtet.

„Wir sind immer gerne bereit, mit unseren Kunden zusammenzuarbeiten und gemeinsam Lösungen zu finden. Als Anbieter von bewährten Dosierlösungen haben wir Erfahrung in den verschiedensten Branchen und Anwendungsfällen. Diese Erfahrung geben wir gerne weiter, um unseren Kunden bei der Lösungsfindung für ihren speziellen Anwendungsfall zu helfen.“ so Melvyn Teo weiter.