Sulzer reduce los tiempos de reparación de componentes mediante la deposición de metales por láser

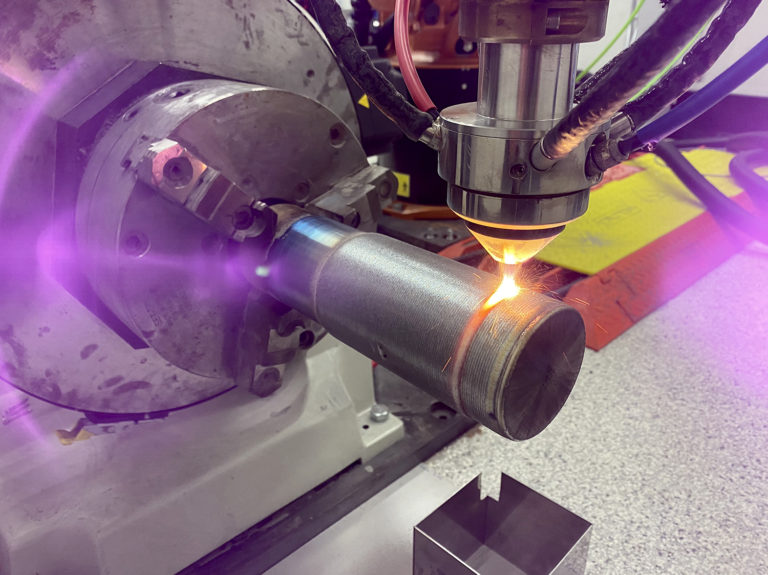

La deposición de metal por láser (LMD) es una técnica de reparación que se puede utilizar para la restauración de muchos componentes utilizados en equipos rotativos similares a métodos como la soldadura convencional y el combustible oxidado a alta velocidad (HVOF). (Fuente de la imagen: Sulzer Ltd)

En muchos casos, los recubrimientos especializados forman una parte importante del diseño del fabricante del equipo original (OEM) (o actualización) y estos deben reacondicionarse o mejorarse durante cualquier proyecto de mantenimiento.

La deposición de metal por láser (LMD) es una técnica de reparación que se puede utilizar para la restauración de muchos componentes utilizados en equipos rotativos similares a métodos como la soldadura convencional y el combustible oxidado a alta velocidad (HVOF). La gama de reparaciones que se pueden lograr con LMD es extensa. Desde restaurar muñones de cojinetes desgastados y áreas de sellado hasta renovar los bordes de ataque de las palas de la turbina de vapor y las puntas de las paletas del impulsor de las bombas.

El láser en el proceso de reparación de LMD ofrece beneficios más allá de lo que proporcionan tanto la soldadura HVOF como la soldadura por arco sumergido. El más obvio es la entrada de calor reducida, que minimiza la distorsión, reduce la zona afectada por el calor (ZAT) y casi elimina la necesidad de procedimientos posteriores a la soldadura. Al mismo tiempo, la unión metalúrgica de LMD asegura una excelente consistencia en la densidad del material y una perfecta adhesión con el material base del componente.

LMD es la última incorporación a la gama de soluciones de HICoat, que ofrece una variedad de materiales que incluyen Inconel® 625 y Stellite® 6, así como otros para revestimiento duro, resistencia mejorada a la corrosión y restauración dimensional general.

Con más de 25 años de experiencia en la entrega de soluciones de recubrimiento para equipos rotativos, Sulzer HICoat tiene una amplia experiencia interna e instalaciones de vanguardia para garantizar que se entregue la mejor solución para cada proyecto. LMD se puede utilizar para restablecer las dimensiones originales en la reparación de ejes de hasta 23 pies (7 metros) de longitud y 50'000 libras (25 toneladas) de peso, impulsores que miden hasta 94 pulgadas (2,4 metros), carcasas y diafragmas.

Combinado con instalaciones de mecanizado de precisión, Sulzer ofrece un servicio de reparación rápido y eficaz para todo tipo de equipos rotativos utilizando las soluciones más eficaces disponibles. LMD es solo una técnica más que utiliza Sulzer para ayudar a los operadores a minimizar el tiempo de inactividad y prolongar la vida útil de activos importantes.

Fuente: Sulzer Ltd.