Sulzer riduce i tempi di riparazione dei componenti utilizzando la deposizione laser di metalli

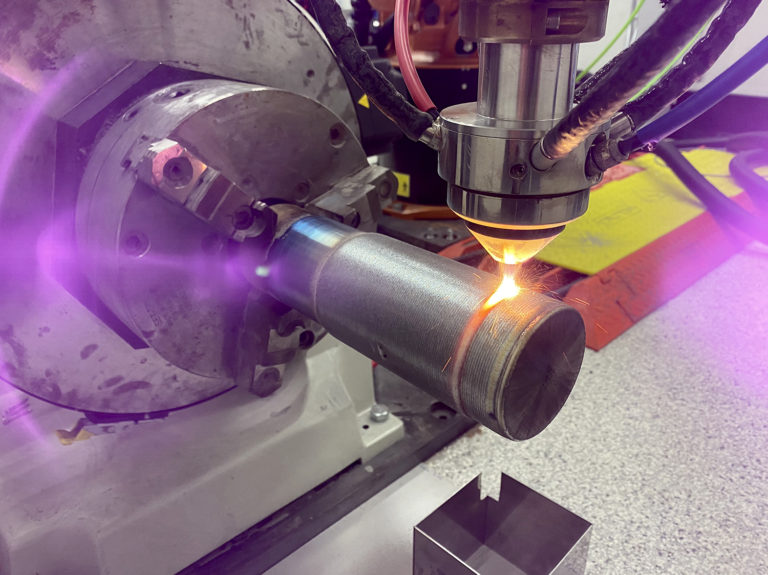

La deposizione laser di metalli (LMD) è una tecnica di riparazione che può essere utilizzata per il ripristino di molti componenti utilizzati in apparecchiature rotanti simili a metodi come la saldatura convenzionale e il combustibile ossidato ad alta velocità (HVOF). (Fonte immagine: Sulzer Ltd)

In molti casi, i rivestimenti speciali costituiscono una parte importante del progetto del produttore di apparecchiature originali (OEM) (o aggiornamento) e devono essere ricondizionati o migliorati durante qualsiasi progetto di manutenzione.

La deposizione laser di metalli (LMD) è una tecnica di riparazione che può essere utilizzata per il ripristino di molti componenti utilizzati in apparecchiature rotanti simili a metodi come la saldatura convenzionale e il combustibile ossidato ad alta velocità (HVOF). La gamma di riparazioni che è possibile ottenere utilizzando LMD è ampia. Dal ripristino dei perni dei cuscinetti usurati e delle aree di tenuta al rinnovo dei bordi d'attacco delle pale delle turbine a vapore e delle punte delle pale delle giranti delle pompe.

Il laser nel processo di riparazione LMD offre vantaggi oltre a quelli forniti sia dall'HVOF che dalla saldatura ad arco sommerso. Il più ovvio è il ridotto apporto di calore, che riduce al minimo la distorsione, riduce la zona termicamente alterata (HAZ) ed elimina quasi la necessità di procedure post-saldatura. Allo stesso tempo, il legame metallurgico di LMD assicura un'eccellente consistenza nella densità del materiale e una perfetta adesione con il materiale madre del componente.

LMD è l'ultima aggiunta alla gamma di soluzioni di HICoat, che offre una varietà di materiali tra cui Inconel® 625 e Stellite® 6 e altri per riporti duri, migliore resistenza alla corrosione e ripristino dimensionale generale.

Con oltre 25 anni di esperienza nella fornitura di soluzioni di rivestimento per apparecchiature rotanti, Sulzer HICoat dispone di una vasta esperienza interna e di strutture all'avanguardia per garantire la consegna della soluzione migliore per ogni progetto. LMD può essere utilizzato per ripristinare le dimensioni originali nella riparazione di alberi fino a 23 piedi (7 metri) di lunghezza e 50'000 libbre (25 tonnellate) di peso, giranti fino a 94 pollici (2,4 metri), involucri e diaframmi.

In combinazione con strutture di lavorazione di precisione, Sulzer offre un servizio di riparazione rapido ed efficace per tutti i tipi di apparecchiature rotanti utilizzando le soluzioni più efficaci disponibili. LMD è solo un'altra tecnica utilizzata da Sulzer per aiutare gli operatori a ridurre al minimo i tempi di fermo ea prolungare la vita utile di asset importanti.

Fonte: Sulzer Ltd.