Rückspülbare Feinstfilteranlagen ersetzen Anschwemmfilter beim Schleifen von Hartmetall-, HSS- und Gusswerkstoffen

Wer sich in der Metallbearbeitung gegen Mitbewerber behaupten will, muss unbedingt auf seine laufenden Kosten achten. Für die Feinstreinigung von Schleifölen gibt es mittlerweile leistungsstarke Alternativen zu herkömmlichen, kostenintensiven Anschwemmfiltern, die Filterfeinheiten kleiner 3 µm erzielen können und ohne Filterverbrauchsstoffe auskommen.

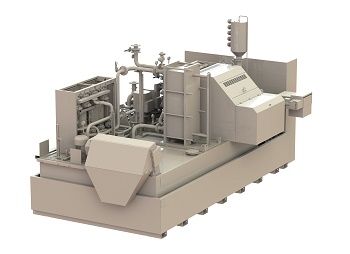

Der modular aufgebaute Feinstfilter Knoll MicroPur lässt sich nahezu beliebig skalieren und für verschiedenste Anlagen nutzen. Im Bild ist eine Anlage für 480 l/min zu sehen. (Foto: Knoll Maschinenbau)

Besonders wirtschaftlich erweist sich der Feinstfilter MicroPur von Knoll Maschinenbau.

Lange Zeit galten Anschwemmfilter zur Reinigung der Schleiföle bei der Hartmetall-, HSS- und Gussbearbeitung als gesetzt. Es gab keine Alternative zu den aufwendigen Filteranlagen, die sich auf Hilfsfilterstoffe wie Kieselgur und Zellulose stützen. Deren große Verbrauchsmengen, ihre anschließende Entsorgung und die Verschleppung von Öl verursachen jedoch hohe Kosten. Zudem besteht die Gefahr einer gesundheitlichen Beeinträchtigung der Mitarbeiter durch die Faserstoffe, die als Stäube lungengängig sein können.

Doch in den letzten Jahren haben andere Feinstfiltersysteme eine beachtliche Entwicklung vollzogen, wie zum Beispiel der MicroPur-Filter von Knoll Maschinenbau, Bad Saulgau, der ohne Filterhilfsstoffe auskommt. Stattdessen enthält er rückspülbare Filterpatronen, wie sie aus anderen Bereichen der Ölfiltration bekannt sind. Damit erreicht er eine nominale Filterfeinheit von 1 bis 3 µm, die höchsten Anforderungen gerecht wird. In Kombination mit einem integrierten Abschlammkonzentrator erzielt der MicroPur eine Restfeuchte im Abschlammgut von bis zu vier Prozent (im HM). Derart „trockene“ Späne lassen sich in der Regel als Wertstoff verkaufen. Zumindest fallen keine Entsorgungskosten an, im Gegensatz zu nassem Schlamm, für den diese oft über 200,- EUR/t liegen.

„Schon aus wirtschaftlichen Gründen werden rückspülbare Feinstfiltersysteme wie der MicroPur in naher Zukunft die Anschwemmfilter in der Schleifölreinigung weit zurückdrängen“, ist sich Karl-Rudolf Vogel, Teamleiter Entwicklung bei Knoll, ganz sicher. „Beim Schleifen von Hartmetall ist dies schon geschehen, beim HSS ist dieser Vorgang voll im Gange, und auch bei Gussmaterialien haben wir in kurzer Zeit beachtliche Erfolge erzielt.“

Zeit für den Systemwechsel

Diese Wachablösung der Filtersysteme hat mehrere Gründe. Der wichtigste ist die Wirtschaftlichkeit, die mit Umweltschutzgedanken Hand in Hand geht. Schon die Anschaffung einer Filteranlage nach dem Anschwemmprinzip ist teurer als die mit rückspülbaren Filterpatronen. Denn das Handling des Filterhilfsstoffes erfordert zusätzliche Peripherie: von der Sackaufgabe, dem automatisierten und geschützten Entleeren der Säcke, damit keine Stäube entweichen können, dem Erfüllen gesetzlicher Explosionsschutzrichtlinien bis hin zum erforderlichen Rührwerk zur Fluidisierung des Hilfsmediums, das möglichst homogen auf die Filterkerzen geschwemmt werden muss. Zusätzlich benötigt die Anlage samt Peripherie eine größere Stellfläche als ein vergleichbares System mit rückspülbaren Filtern.

Doch vor allem bei den Nebenkosten ist ein Anschwemmfilter teuer, da das Hilfsmedium bis zu mehrmals am Tag gewechselt werden muss. Eine solche Filteranlage kann durchaus fünf Tonnen Zellulose pro Jahr und Schleifmaschine benötigen. Nun ist es mit dem Kauf des Hilfsmittels nicht getan, es muss auch wieder entsorgt werden – mitsamt dem durch die hohen Adhäsionskräfte gebundenen Schleiföl und den Spänen. Das heißt, es treten weitere Kosten für die Entsorgung des Schlamms und den Ersatz des verschleppten Öls auf. Eine Trennung der einzelnen Komponenten ist sehr aufwendig, teuer und nur mit chemischer Unterstützung möglich.

Anschwemmfilter ohne konstante Klärschärfe

Auch verfahrensbedingt weisen Filteranlagen mit Anschwemmfilter Nachteile auf. Zum einen kommt es – vor allem bei Großanlagen – durch die auftretenden Strömungen beim Anschwemmen des Filterhilfsmediums auf mehrere Filterkerzen zu ungleicher Belegung. Anschließend muss sich der Filterkuchen erst durch wachsenden Schmutzbelag verdichten. Bis das geschehen ist, können Mittel- und Grobpartikel, zum Beispiel Späne mit bis zu 20 µm Durchmesser und bis zu 300 µm Länge, durch den Filter schlüpfen. Solche Verunreinigungen können bei Maschinen mit ölbasierter Spindelkühlung großen Schaden anrichten. Daher wird in solchen Fällen ein zusätzlicher Polizeifilter vorgeschaltet, der allerdings wiederum die Anlagen- und Wartungskosten erhöht. Erst nach einer gewissen Zeit stellt sich die gewünschte Klärschärfe ein, die dann allerdings in der Regel unter (unbestreitbar guten) 2 µm liegt. Ein Wert, den rückspülbare Filter von KNOLL mit intelligenter Regelungstechnik heute auch erreichen. Der große Vorteil des MicroPur ist dabei eine viel konstantere Klärschärfe, so dass keine Polizeifilter zur Spindelkühlung installiert werden müssen.

So funktioniert der MicroPur

Die Kernbestandteile des MicroPur sind seine Filterpatronen. Diese speziellen Elemente erreichen durch eine sternförmige Faltung eine besonders große Filterfläche mit einer Reinigungsleistung von etwa 60 l/min pro Patrone. In der Regel werden die Patronen paarweise in einem Gehäuse verbaut. So befinden sich im Standardfilter MicroPur 480 vier Gehäuse, die doppelt bestückt sind. Die Filterpatronen lassen sich einzeln mit Reinöl rückspülen, ohne den Filterprozess zu unterbrechen – eine zentrale Eigenschaft dieses Filters. Um eine möglichst große Rückspül-Effektivität zu erreichen, setzt Knoll dafür eine eigene Spülpumpe ein. Das schlägt sich in einer längeren Standzeit der Filterpatronen und geringeren Wartungskosten nieder. Der Rückspülvorgang dauert pro Filterpatrone weniger als vier Sekunden und fällt dadurch in der Gesamtleistung nicht ins Gewicht.

Wird bei Anschwemmfiltern eine Regeneration notwendig, ist das mit deutlich größerem Aufwand verbunden. Es ist erforderlich, dass der jeweilige Behälter komplett aus dem System genommen wird und für die Zeit des Abspülens sowie Neuanschwemmens Ersatz bereit steht. Zumindest muss der Reinöltank eine Größe aufweisen, die es erlaubt, während der Regenerationszeit den Reinölbedarf der Maschine zu decken.

Filteranlagen in allen Größen

Knoll bietet den Feinstfilter MicroPur in verschiedenen Leistungsklassen und als Zentralanlagen in frei skalierbaren Größen an. Die kleinste Variante ist der MicroPur Mini. Dabei handelt es sich um eine fahrbare Filtersäule, die sich für die mobile Reinigung von Maschine zu Maschine fahren lässt, um die Badpflege zu übernehmen. Der MicroPur Mini besitzt jedoch kein Rückspülsystem, sondern eine Einweg-Filterpatrone.

Die aktuellen Standardausführungen des MicroPur beginnen mit dem MicroPur 60, der eine rückspülbare Filterpatrone enthält. Entsprechend enthalten die Größen 120, 180, 240, 360, 480 weitere Filterpatronen. Die Zahlenangaben entsprechen der Reinigungsleistung in Liter pro Minute. Ab 480 l/min wird ein pfiffiges, modulares Baukastensystem eingesetzt.

Sehr häufig wird der KNOLL MicroPur-Filter in individuell konfigurierten, zentralen Filteranlagen für ganze Fertigungsbereiche eingesetzt. Die derzeit größte Anlage ist für eine Reinigungsleistung von knapp 13.000 Litern pro Minute konzipiert. Sie wurde für einen Präzisionswerkzeughersteller entwickelt, der im Endausbau seine Fräserproduktion mit bis zu 200 Hartmetall-Schleifmaschinen anschließen wird.

Bei den großen Anlagen kommt eine weitere Stärke des MicroPur zum Tragen: Die von Knoll entwickelte Steuerung inklusive der benötigten Sensortechnik erlaubt es, einzelne Filtergehäuse (mit zwei Filterpatronen und 120 l/min Leistung) ganz nach Bedarf zu- und abzuschalten. Karl-Rudolf Vogel erklärt: „So können wir immer die Filterfläche generieren, die für die anfallende Schmutzlast benötigt wird. Das sorgt für den optimalen Aufbau des Filterkuchens und für eine konstante Klärschärfe.“ Außerdem wird jedes Filtergehäuse differenzdrucküberwacht. So lassen sich Fehler sehr schnell am Display der Anlagensteuerung oder auch per Fernwartung am PC erkennen und Gegenmaßnahmen einleiten.

Erfolgspfad führt von HM über HSS zum Guss

Knoll Maschinenbau, Spezialist für Filter und Pumpen im KSS-Bereich, hat in den letzten Jahren bereits viele MicroPur-Anlagen für unterschiedliche Einsatzfelder installiert. Den Anfang machte das Schleifen von Hartmetallen, im Speziellen zur Werkzeugherstellung. Die hohe Wirtschaftlichkeit der rückspülbaren und dadurch hilfsstofffreien Filtersysteme sorgte für wachsende Verbreitung dieser Technik, so dass sich Knoll schon bald der Ölfiltration beim HSS-Schleifen widmete.

Durch modifizierte Filterpatronen des Feinstfilters MicroPur und der Kombination mit einer Vorfiltration über ein Endlosfilterband, das langfaserige Späne über 20 µm abscheidet, ließen sich auch im HSS-Sektor überragende Ergebnisse erzielen. Die vorabgeschiedenen Späne lassen sich problemlos pressen und dadurch weitgehend vom restlichen Öl befreien. Der feine Schlamm, der das Filterband passiert, wird zum MicroPur gefördert. Der filtert das Öl in den Reintank. Von dort aus wird es zurück an die Maschinen gepumpt. Mittlerweile sind mehrere große Produktionsanlagen an solche zentrale Filtersysteme angeschlossen.

Die MicroPur-Filterkonzepte decken seit ein paar Jahren auch das Schleifen von Guss-Materialien ab. Bei diesen Werkstoffen sind nicht die langen Fasern das Problem, sondern Nebenprodukte wie Silizium und Graphit, die für ein schnelles „Zuschmieren“ der Filterfläche sorgen. Doch inzwischen haben sich die zur Verfügung stehenden Filtermedien verbessert. Zusätzlich entwickelte Knoll eine intelligente Prozesstechnik, „dank der sich das Silizium im Filterkuchen binden lässt, so dass es die Filtermatte erst gar nicht erreicht“, erläutert Teamleiter Vogel. „So eröffnet sich ein riesiges Einsparpotenzial gegenüber der Ölreinigung mittels Anschwemmfilter und dem Filterverbrauchsstoff Zellulose.“ Dass die Technik funktioniert, belegt unter anderem ein dreijähriger Feldtest, bei dem ein MicroPur-Filter 480 an einer Maschine fürs Rotorenschleifen eingesetzt wurde. Der Kostenvergleich ergab, dass sich der Betreiber jährlich einen fünfstelligen Euro-Betrag spart. Dieser kommt durch entfallende Verbrauchsmaterialien, minimierten Ölaustrag, geringere Aufwendungen für den Wechsel von Polizeifilter etc. zustande (siehe Grafik).

Quelle: KNOLL Maschinenbau GmbH