Gestione termica nei circuiti stampati: test di erogazione di successo della pasta termica

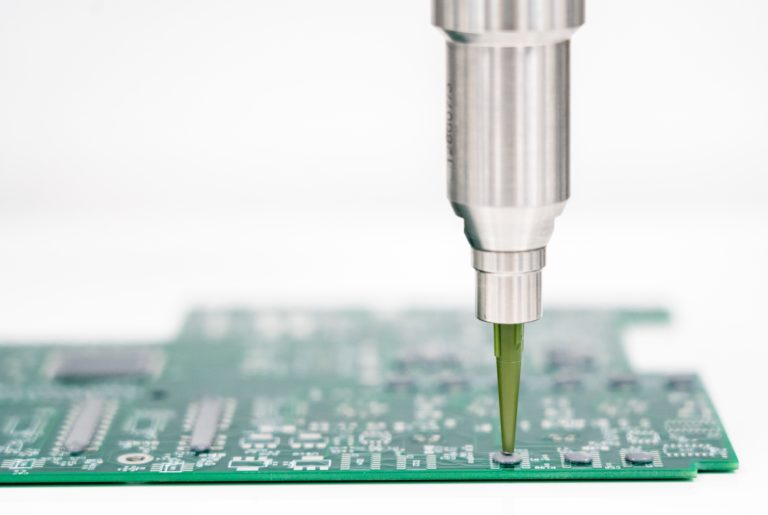

Prove di dosaggio della pasta termica monocomponente altamente abrasiva e altamente viscosa. (Fonte immagine: ViscoTec Pumpen- u. Dosiertechnik GmbH)

Il materiale estremamente abrasivo e, allo stesso tempo, altamente viscoso doveva essere erogato su un circuito stampato rispettando i più elevati requisiti di precisione.

I circuiti stampati finiti vengono installati in vari componenti elettronici nel successivo processo di fabbricazione. La pasta termica aiuta a supportare la gestione del calore termico e garantisce un trasferimento ottimale del calore verso l'esterno.

Per le prove di erogazione è stato utilizzato un dosatore 3RD8 monocomponente con rotore in ceramica e alimentato da un servoazionamento ViscoPro-C. Il materiale è stato convogliato tramite un sistema di svuotamento cartucce ViscoMT-C.

Sfide nell'erogazione di pasta termica abrasiva

Le paste abrasive causano una maggiore usura. Se poi si aggiungono proprietà come l'elevata viscosità dei materiali, molti sistemi e tecnologie di erogazione comuni, come le pompe a pistoni, raggiungono i loro limiti. Non sono in grado di soddisfare le elevate esigenze di durata e precisione. ViscoTec è lo specialista in particolare per questi materiali. Con il principio del pistone senza fine, ViscoTec riesce a ridurre al minimo l'usura ea soddisfare i più elevati requisiti di precisione. E utilizzando il rotore in ceramica in aggiunta all'attrezzatura standard di ViscoTec, la durata dell'attrezzatura di erogazione può essere aumentata molte volte, anche durante l'erogazione di materiali altamente abrasivi.

I test di erogazione mostrano che, nonostante l'elevata viscosità e l'abrasione della pasta termica, le singole linee e punti sono stati erogati in modo molto preciso. Le velocità del distributore e del robot sono state perfettamente combinate. Non c'era gocciolamento del materiale.

Oltre a risultati di erogazione perfetti, ciò significa anche meno tempi di fermo dovuti a minori interventi di manutenzione e costi ridotti per le parti soggette a usura per il cliente. Inoltre, lo spreco di materiale è ridotto al minimo e si evita la contaminazione dei componenti, nonché il gocciolamento involontario. Questo a sua volta garantisce un minor numero di scarti.