Abrasivschneiden: Hohe Schnittqualität dank der richtigen Fokussierdüse

Beim Wasserstrahlschneidprozess mit Abrasivzusatz ist die Fokussierdüse eine wichtige Komponente. Schließlich werden in dieser das Hochdruckwasser und der Abrasivsand erst zum effektiven Schneidstrahl gebündelt. Dabei bestimmen die physischen Vorgänge in der Düse ganz entscheidend die letztendliche Geschwindigkeit und Präzision des Schneidstrahls sowie die Schnittfugenbreite am Werkstück. Doch welche Faktoren nehmen Einfluss auf die Funktionsweise der Fokussierdüse?

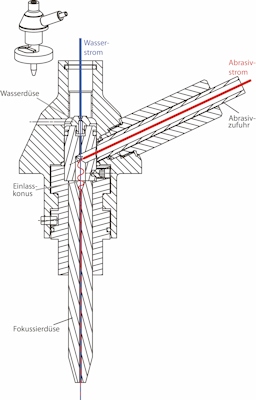

Schnittbild eines Abrasivschneidkopf (Foto: KMT Waterjet)

Ein wichtiges Merkmal einer Fokussierdüse ist deren Länge. In Verbindung mit der Geometrie des Einlasskonus (siehe Zeichnung) bestimmt diese maßgeblich die Geschwindigkeit und Bündelung des austretenden Strahls. In der Mischkammer vor der Fokussierdüse wird der vorher durch eine Wasserdüse erzeugte Purwasserstrahl mit dem Abrasivsand angereichert. Neben dem optimalen Einlasswinkel ist hierbei eine gewisse Mindestlänge der Düse vonnöten, um die Abrasivpartikel dem Wasserstrahl in Fließrichtung und -geschwindigkeit anzupassen und somit einen präzise gebündelten und effizienten Schneidstrahl zu erzeugen. Allerdings darf die Fokussierdüse auch nicht zu lang sein, da der Strahl durch die Reibung an der Innenwand mit zunehmender Länge wieder abgebremst wird und dadurch an Schneidleistung verliert.

Auch im allgemeinen Zusammenspiel von Fokussier- und Wasserdüse gibt es einiges zu beachten. So ist z.B. das Verhältnis der jeweiligen Innendurchmesser für die präzise Bündelung des Sand-Wasser-Gemischs von Bedeutung. Außerdem müssen die beiden Düsen exakt zueinander ausgerichtet sein. Im Normalfall tritt insbesondere an Eintrittsseite der Fokussierdüse ein konzentrischer, leicht wellenförmiger Verschleiß auf. Bei ungenauer Ausrichtung verstärkt sich diese Abnutzung und tritt zudem schon früher auf. Das wiederum kann zu einer Ablenkung des Schneidstrahls am Düsenaustritt und somit zu einer Minderung der Schnittqualität am Werkstück führen. Weitere Faktoren, von denen vor allem die mögliche Einsatzdauer beeinflusst wird, sind die Eingangsgeschwindigkeit des Wasserstrahls sowie die Abrasivmenge und -qualität und natürlich die Qualität des Materials.

Unter Berücksichtigung all dieser Eigenschaften ist die Fokussierdüse Hypertube von KMT für viele Betreiber von Wasserstrahlschneideanlagen erste Wahl. Das fängt schon bei der Materialauswahl an. Hier bietet KMT verschiedene Qualitätsstufen an, die eine Lebensdauer von bis zu 120 Stunden ermöglichen – je nach Einsatzzweck sogar noch darüber hinaus. Dabei gilt es natürlich zu bedenken, dass der Schneidstrahl bei längerer Lebensdauer der Fokussierdüse auch über eine längere Zeit einen qualitativ hochwertigen Schnitt liefert und die Ausfallzeiten der gesamten Anlage dadurch reduziert werden können. Zudem sind die Düsen in ihrer kompletten Geometrie und Werkstoffwahl durch jahrelange Erfahrung auf das bestmögliche Schneidergebnis optimiert. In Verbindung mit einem Schneidkopf vom KMT ist in der gesamten Installation eine optimale Ausrichtung von Wasser- und Fokussierdüse ebenso gewährleistet wie das passende Verhältnis der jeweiligen Innendurchmesser – KMT rät hier zu einem Verhältnis von ca. 1:3. Weiterhin realisiert der große Außendurchmesser und die somit hohe Wandstärke eine sehr gute Wärmeabfuhr.

Quelle: KMT GmbH