Pumpen an der Grenze des Vorstellbaren

Die Wachstumsbranchen, Biotechnologie, Gentechnologie, Brennstoffzellentechnologie, Feinchemie, Sensortechnologie, Analysetechnik, Drucktechnik und Pharmazie stoßen bei Ihren Arbeitsprozessen in die Welten der Mikro- und Nanomengen vor.

Gleichzeitig steigen im Bereich der mittleren Fördermengen, wie z.B. 300-5000 ml/h die Anforderungen an die Genauigkeit des Förderstroms. Wer nahezu pulsationsfrei, kontinuierlich und variabel von 80 nl/h bis 10 l/h verschiedenste Medien bis zu 200 bar schonend transportieren, den Pumpenteil zur Reinigung oder Sterilisation in wenigen Handgriffen zerlegen, mit einer µ-Dosierpumpe bis zu 3 verschiedene Fluide in einem festlegbaren Verhältnis pumpen und mischen und mit einer kleinen Menge die Anwendung versorgen und mit einer größeren Menge und anderem Medium spülen will, der findet jetzt eine Lösung.

Die Experten der Micro Mechatronic Technologies AG aus Siegen, von der Fachpresse als „Zukunftsmacher“ bezeichnet, haben sich intensiv mit den Wünschen der Forscher, Entwickler und Anwendungstechniker auseinandergesetzt und mit wenigen µ-Dosierpumpenbaugrößen Lösungen für die meisten Anwendungen geschaffen.

Dazu Willi Hempelmann (Vorstand der Micro Mechatronic Technologies AG): „Als wir begonnen haben, uns mit den Anforderungen der Wachstumsbranchen auseinander zu setzen, mussten wir erkennen, dass das Anforderungsspektrum extrem weit streute. Dies bezog sich sowohl auf die zu pumpenden Fluidmengen (nl/h bis l/h), die Druckbereiche, die von Atmosphärendruck bis 200 bar reichten, als auch auf den nicht eingrenzbaren Bereich der zu pumpenden Fluide. Also haben wir aus der Not der Hersteller, unzählige µ-Dosierpumpenvarianten zu entwickeln, um den Wünschen der Kunden gerecht zu werden, eine Tugend gemacht und möglichst alle Lösungen in wenigen Pumpen vereinigt.“

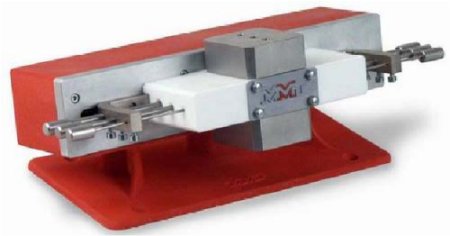

Schon das Erscheinungsbild der µ-Dosierpumpen zeigt dem Betrachter die technische Lösung. (Siehe Bild: µ-Dosierpumpe 3flutig (Standard) MDP3f).

„Mehrflutigkeit“ lautet die Zauberformel, die es den Pumpen gestattet, einen weiten Mengenbereich abzudecken. Jede der oben dargestellten Pumpen weist im Minimum eine Dreiflutigkeit auf. Das bedeutet, dass je 3 Kolben an ein präzise arbeitendes, spielfreies Linear-Antriebssystem gekoppelt sind und sich alle Kolben synchron zueinander mit .í =0 bewegen. Drei oder mehr Reihen von Kolben mit unterschiedlichen Durchmessern gestatten dem Nutzer nun eine breite Anwendung, bezogen auf die Fördermenge.

Neben dem weiten Fördermengenbereich und der Präzision des Förderstromes wird vom Betreiber auch gerne auf die Möglichkeit zugegriffen, mit einer kleineren Fördermenge den Arbeitsprozess durchzuführen und mit dem Förderstrom des größeren Kolbens und einem anderen Medium von Zeit zu Zeit zu spülen.

Die µ-Dosierpumpe (Standard) MDP3f verfügt über drei feste Kolbendurchmesser (2,5; 5 und 8 mm), die in Abhängigkeit von der wählbaren Antriebsgeschwindigkeit drei unabhängige Förderströme liefern. Durch drei Antriebs-Baugrößen sind Fördermengenbereiche gemäß nachfolgender Tabelle nutzbar. Neben dem weiten Fördermengenbereich und der Präzision des Förderstromes wird vom Betreiber auch gerne auf die Möglichkeit zugegriffen, mit einer kleineren Fördermenge den Arbeitsprozess durchzuführen und mit dem Förderstrom des größeren Kolbens und einem anderen Medium von Zeit zu Zeit zu spülen.

Eine Variante bildet die 6-flutige µ-Dosierpumpe. Mit 6 gleichen Kolbendurchmessern in Verbindung mit drei Antriebs-Baugrößen ein Mengenbereich von 4 bis 480.000 µl/h je Förderstrom pumpbar. Ein Anwendungsbereich hierfür ist z.B. das synchrone Versorgen von bis zu 6 Düsen mit gleichem Förderstrom bei hoher Mengenstromgenauigkeit.

Bei der µ-Dosierspritzenpumpe MDSP3f sind die drei Kolbendurchmesser (3-flutig) frei wählbar, da marktübliche Spritzenpumpen im Durchmesserbereich von ca. 0,7 bis 23 mm einsetzbar sind. Dadurch ergibt sich je nach Kombination der Kolbendurchmesser mit den drei Antriebs-Baugrößen ein Mengenbereich von ca. 80 nl/h bis 10 l/h.

Clou der µ-Dosierspritzenpumpe MDSP3f ist das präzise Mischen von 2 oder 3 Fluidströmen in einem beliebigen Verhältnis zueinander, durch Auswahl und Kombination der Kolbendurchmesser der Spritzen.

Das Pumpenprinzip:

Die folgenden Forderungen

- keine inneren Leckagen

- schonender Mediumtransport

- exakt berechenbarer Volumenstrom

- Drücke bis10 bar Standard (200 bar auf Anfrage)

- gute Entlüftbarkeit

- Eignung für nahezu alle Fluide

- Zerlegbarkeit des Pumpenteils zur Reinigung der medienberührenden Teile

- schnelle Trennung des Pumpenteils vom Antriebsteil bei kurzfristigen

- Mediumwechsel und Sterilisation der mediumberührenden Teile

- kontinuierliche, pulsationsfreie Förderung

- selbstansaugend

ließen die Entwickler zum bewährten Kolbenpumpenprinzip greifen. Der Nachteil der Kolbenpumpe, nach jedem Förderhub einen Saughub zu benötigen, wurde durch Verwendung des Doppelkolbenprinzip beseitigt. Während der eine Kolben pumpt, saugt der andere Kolben synchron an. Ein in der Kolbenendstellung sehr schnell verlaufender Umschaltvorgang (¡Ü0,05 sec.) ermöglicht bei gut entlüfteter µ-Dosierpumpe einen nahezu unterbrechungsfreien Dauerbetrieb.

Die 3- bzw. 6-flutigen µ-Dosierpumpentypen MDP3f und MDP6f verfügen über je eine Rückschlagventilsteuerung je Kolben. Eine hochpräzise geschliffene Keramikkugel als Dichtelement aus Aluminiumoxid dichtet auf einem Weichsitz. Mikrofedern bewegen diese Kugel bei Unterbrechung des Förderstromes (Abschaltung bzw. Anschaltvorgang in der µ-Dosierpumpe) ohne Zeitverzug auf die Dichtung.

Die nach außen überstehenden Kolbenstangen mit Handgriffen, ermöglichen ein schnelles Entlüften der µ-Dosierpumpe von Hand in Mittelstellung bei Stillstand oder sogar im laufenden Betrieb. Dazu ist lediglich die Klemmschraube im Bügel (Bild 2) der Pumpe für den jeweiligen Kolben zu lösen und von Hand der Saug- und Pumpbetrieb durchzuführen.

Die Ausführung der Kolben gestattet ein Anklopfen des Kolbens im eingeschobenen Zustand, um evtl. anhaftende Luftblasen von der Kolbenstirnfläche zu lösen. Die aufsteigenden Bläschen sammeln sich vor den Ventilkugeln und werden beim nächsten beherzten Handpumpvorgang druckseitig weggespült.

Die Umschaltung der Spritzenkolben der µ-Dosierspritzenpumpe MDSP3f wird über eine volumenneutrale Schiebersteuerung vorgenommen. Dabei spannt die Antriebseinheit vor Erreichen der Umschaltung vom Druck- zum Saugkolben und umgekehrt eine Feder. In exakt dem gleichen Augenblick in dem ein berührungslos arbeitender, induktiver Meßgeber den Motor zum Drehrichtungswechsel veranlasst, wird durch Entriegeln einer Sperre das Energiepotential der Feder freigegeben. Dies betätigt dann blitzartig den Drehschieber (Schnapperfunktion), der die Umschaltung der vorher pumpenden Spritze zur Saugseite veranlasst. Somit ist ohne äußeres Dazutun ein kontinuierlicher Pumpbetrieb mit höchster Mengenpräzision mit einer handelsüblichen Spritze möglich.

Antriebsteil:

Besondere Bedeutung kommt dem Antriebsteil zu, der den spielfreien Kolbenhub sichern muss, ohne den Förderprozess durch Pulsation zu stören. Elektronisch kommutierte Servomotoren und eine spielfreie Hochpräzisions-Mechanik sichern, dass 80 nl/h, d.h. 0,2 mm Kolbenweg pro Stunde präzise mit nur ca. 1% Abweichung zurückgelegt werden.

Bedienung:

Die µ-Dosierpumpen sind in verschiedenen Betriebsarten zu nutzen. Über den PC (RS232-Schnittstelle) kann ein Volumenstrom eingestellt oder eine Mengendosierung vorgewählt werden. (siehe Bild 10). Der Modus „Selbstanlauf“ gestattet ein Zu- und Abschalten der µ-Dosierpumpe über die Spannungsversorgung. Die µ-Dosierpumpe fördert beim Anliegen einer Spannung immer den vorher mit dem PC eingestellten Volumenstrom.

Weitere Verstellmöglichkeit ergeben sich über ein 4-20mA Signal oder über ein Potentiometer an der µ-Dosierpumpe. Auf Wunsch kann die Steuerung im Automatikbetrieb auch durch ein geführtes Signal einen variablen Förderstrom gestatten.

Langlebigkeit, Präzision Funktionalität und Anwendungsbreite standen im Vordergrund der Entwicklung der oben beschriebenen Pumpentypen. Wenn mit obigen µ-Dosierpumpen das Verfahren gesichert ist und es in der Serie ein wenig kleiner sein soll, entwickeln die Siegener Mikromechatroniker auch µ-Dosierpumpen angepasst für spezielle Anwendungen wie z.B. für den Brennstoffzellen-, Analyse-, Dialyse-, Bio- und Gentechnikbereich.

Quelle: MMT GmbH