Vergleich verschiedener Dosierpumpen im Hinblick auf Abrasivität und Verschleiß

Wie muss eine Dosierpumpe beschaffen sein, die hochviskose, abrasive und schersensitive Medien prozesssicher verarbeiten kann und zugleich Änderungen des Fließverhaltens dieser Medien toleriert? Die Lösung: Eine Dosierpumpe nach dem Verdränger-Prinzip.

Pumpentypenvergleich nach dem Verdränger-Prinzip. (Foto: ViscoTec)

Ein bekannter Vertreter dieses Pumpentyps ist die Exzenterschneckenpumpe, auch PCP (engl.: progressive cavity pump) genannt. Die PCP kombiniert die Eigenschaften, das Medium sowohl mit niedrigem Verschleiß als auch mit geringer Reibung zu fördern und erreicht dadurch eine hohe Lebensdauer und erhöhte Energieeffizienz.

Einleitung

Im Bereich der Elektronikindustrie wird im Wesentlichen zwischen drei verschiedenen Dosieranwendungen unterschieden: Dem Verguss mit gefüllten Silikonen oder Polymeren, der Applikation von Pasten mit sehr hohem Füllstoffanteil und dem Fügen von Bauteilen mittels Klebstoffen. Eine große Anzahl der dort eingesetzten Fluide besitzt Füllstoffe, die die spezifischen Eigenschaften des Mediums beeinflussen. So können diese Füllstoffe auf Wärmeleitfähigkeit, Oberflächenhärte, elektrische Isolation, UV-Beständigkeit, Härtungs- bzw. Gelierzeit oder Thixotropie wirken. Aufgrund ihrer Abrasivität stellen diese Füllstoffe hohe Anforderungen an die Dosierkomponenten im Hinblick auf den Verschleiß.

Am Markt haben sich verschiedene Pumpentypen etabliert:

- Schlauchpumpe

- Kolbenpumpe

- Zahnradpumpe

- Exzenterschneckenpumpe

Alle aufgeführten Pumpen arbeiten nach dem Verdränger-Prinzip – kontinuierlich oder diskontinuierlich. Welche Pumpe für eine Dosieranwendung ausgewählt wird, hängt u.a. von der Viskosität, der chemischen Beständigkeit und der Abrasivität des Fluides ab, aber auch von der zu applizierenden Menge pro Zeiteinheit und der geforderten Genauigkeit der Dosierung.

Wie sich die Fördermedien auf Verschleiß und Reibung auswirken, wird anhand der Tribologie vereinfacht dargestellt. Das tribologische System nach dem Verdränger-Prinzip lässt sich am besten als Gleitverschleiß-System darstellen, bei dem die Partikel durch die Relativbewegung des Rotors/Kolbens/Zahnrades befördert werden.

Tribologie von Elastomeren und Kunststoffen

Das „Tribosystem“ von Elastomeren und Kunststoffen wird durch die Kombination des Zusammenwirkens von Oberflächen in relativer Bewegung und der Umgebung beschrieben. Dieses Zusammenwirken beinhaltet mechanische, physikalische, chemische, thermochemische, und tribochemische Reaktionen. ViscoTec Elastomere – als hoch elastische Materialien – wurden dahingehend optimiert und besitzen im Vergleich zu anderen Polymeren hervorragende Eigenschaften (z.B. gute Verschleißresistenz und Chemikalienresistenz).

Bei den oben genannten Pumpen und Dosiersystemen können prinzipiell drei Arten von Verschleiß auftreten. Der Vollständigkeit halber wird hier auch der erosive Verschleiß erläutert.

- Abrasiver Verschleiß

- Adhäsiver Verschleiß

- Tribochemischer Verschleiß

- Erosiver Verschleiß

Der abrasive Verschleiß ist die wichtigste Form unter den Verschleißarten und der Hauptfaktor für die Standzeit von Elastomer- und Kunststoffkomponenten. Bei der Abrasion kommt es zum Verschleiß durch Mikrobrüche und Schmelzen in der Kontaktfläche. Der Abrasionsmechanismus wird durch eine Vielzahl von Faktoren, wie Reibungskoeffizienten, Druck, Oberflächenbeschaffenheit, Gleitgeschwindigkeit, Temperatur, Elastizitätsmodul und Ermüdungswiderstand, beeinflusst.

Der adhäsive Verschleiß ist die Verschleißart, die sich zwischen einer Oberfläche (Elastomer, Kunststoff) und einem glatten Reibpartner (z.B. Metall) ausbildet. Ist die Gleitgeschwindigkeit relativ gering, wird die Oberfläche des Elastomers oder Kunststoffes deformiert (Haftreibung). Adhäsiver Verschleiß tritt bei mangelnder Schmierung auf, auch hervorgerufen durch das Medium.

Der tribochemische Verschleiß ist eine Verschleißart, die durch das Medium infolge einer reibbedingten und chemischen Aktivierung der beanspruchten Oberfläche (Elastomer, Kunststoff) entsteht. Der sogenannte Schichtverschleiß wird meist durch eine chemische Reaktion gestartet. Tribochemische Reaktionen führen nicht zum plötzlichen Ausfall der beanspruchten Bauteile, sondern bewirken eine allmähliche Abnahme der Festigkeitseigenschaften bei Kunststoffen und Elastomeren.

Der erosive Verschleiß ist eine Verschleißart, bei der der Werkstoffabtrag durch freifliegende, furchende und/oder stoßende Partikel entsteht. Werden die Partikel in einem flüssigen Medium befördert, spricht man von hydro-erosivem Verschleiß – was hauptsächlich bei hohen Strömungsgeschwindigkeiten stattfindet.

Verdrängerpumpen im Vergleich

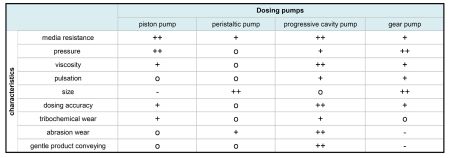

Die Vor- und Nachteile der gängigen Pumpen- und Dosiersysteme hängen von dem Dosiermedium (Viskosität, Abrasivität, Chemikalienbeständigkeit) und den Prozessparametern (Förderleistung, Genauigkeit, Taktzeit) ab. Tabelle 1 stellt die verschiedenen Pumpentypen nach dem Verdränger-Prinzip im Hinblick auf ausgewählte Eigenschaften gegenüber.

Schlauchpumpen, auch Peristaltikpumpen genannt, eignen sich für nieder- bis mittelviskose Medien. Bauartbedingt erzeugen diese Pumpen starke Pulsation und sind in der Dosiertechnik nur bedingt einsetzbar. Die Funktionalität der Schlauchpumpe hängt stark vom eingesetzten Schlauchmaterial und dessen Wandstärke ab. Die Zyklenzahl der Biegewechselfestigkeit des Schlauches wird durch abrasive und chemische Bestandteile deutlich beeinflusst. Teilweise findet diese preiswerte Pumpentechnik auch Anwendung bei abrasiven Fluiden.

Zahnradpumpen eignen sich für Anwendungen, die eine gleichmäßige Dosierung verlangen. Im Falle niedriger Viskositäten neigt die Pumpe bei auftretendem Gegendruck zu Leckagestrom und ungleichmäßigen Volumenströmen. Medien mit mittlerem bis hohem Füllstoffgehalt bewirken an der Kontaktfläche der Zahnräder eine hohe Scherung des Produktes und folglich hohen Verschleiß. Eine Zerstörung und Degradation der Füllstoffe (z.B. Hohlglaskugeln als Fließverbesserer) ist somit nicht vermeidbar.

Die Vorteile der Kolbenpumpe liegen in der hohen Dosierleistung für nahezu alle Medien – von niedrigen bis hohen Viskositäten. Hohe Drücke sind durch deren robuste Bauart möglich. Kolbenfüllzeiten bestimmen die Taktzeit von Dosieranwendungen. Dagegen sind Endlosdosierungen nur bedingt oder mit entsprechender Kolbengröße möglich. Abrasive Medien verursachen auch hier an der Kontaktfläche zwischen Kolbenwand und Kolben abrasiven bzw. tribomechanischen Verschleiß, besonders beansprucht werden die Ventilsitze von Ein- und Auslassventil.

Die Exzenterschneckenpumpe eignet sich prinzipiell für die Dosierung von niedrig- bis hochviskosen und pastösen Medien. Im Vergleich der verschiedenen Verdrängerpumpen bietet die Exzenterschneckenpumpe aber auch ideale Vorrausetzungen für der Dosierung von abrasiven Medien. Ein gleichmäßiger Volumenstrom – erzeugt durch das Endloskolben-Prinzip – verhindert eine Sedimentation der Füllstoffe bei unterschiedlicher Dichte. Die vergleichsweise niedrigen Drücke von 40 bar (gegenüber Kolben- und Zahnradpumpen) und die speziell entwickelte Rotor-Stator-Geometrie sorgen für eine Reduzierung des Verschleißes durch eine extrem scherarme Förderung, geringe bis keine Pulsation und keine Rückströmungen in den einzelnen Kammern. Dadurch wird der abrasive und adhäsive Verschleiß auf ein Minimum reduziert. ViscoTec wirkt auch tribochemischen Reaktionen im Stator, mittels eigens entwickelter Elastomermischungen für chemisch aggressive Medien, entgegen. Die präzise gefertigte Rotor-Stator-Kombination gewährleistet in Verbindung mit einer speziellen Rotoranbindung ein ideales Abrollverhalten und somit ein exaktes und genaues Dosierergebnis.

Zusammenfassung

Es wäre fahrlässig, zwischen „guter“ oder „schlechter“ Dosierpumpe zu differenzieren, viel entscheidender ist die Abstimmung des Dosiersystems auf die jeweilige Dosieranforderung. Kurz getakteter Betrieb, zyklisch oder Dauerbetrieb nehmen ebenso Einfluss auf die Lebensdauer der Dosierkomponenten wie nieder- bis hochviskose, struktursensible und feststoffbeladene Medien. Die tribologischen Verlustgrößen, wie Reibkraft, Leckage, Verschleiß, Alterung und Kontaktgeometrie, beeinflussen die Einsetzbarkeit der jeweiligen Dosierpumpe, abgestimmt auf das Medium.

Chemische Reaktionen hingegen wirken auf die Verschleißmechanismen, wie der plastischen Deformation, Abrasion, Adhäsionsreibung und Bruchmechanik, in einer Pumpe. Eine optimale Auslegung der Dosierkomponenten für abrasive oder chemisch aggressive Medien kann häufig nur über Vorversuche und definierte Qualifizierungsstufen erfolgen. Letztlich wird auch der Preis der einzelnen Pumpe zur Auswahl beitragen. ViscoTec verbessert und optimiert ständig die Dosierpumpen, um den steigenden und wechselnden Anforderungen der Materialien am Markt gerecht zu werden. Entwicklungsarbeit wird primär in der Materialforschung geleistet: In Punkto Chemikalien- und Verschleißbeständigkeit sowie in der Funktionsbauweise.