MBBR-Aufwuchsträger und ihre Diffusionstiefe

Die Diffusionstiefe als wichtiger Aspekt für die Beurteilung der Umsatz- und Reinigungsleistung von MBBR-Trägermaterialien (biofilm carrier)

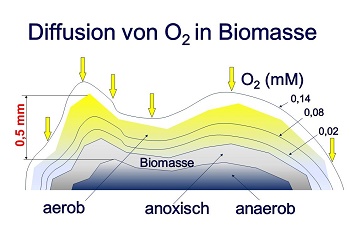

O2 Abbau bis zur anoxischen Zone (Foto: Multi Umwelttechnologie)

In der biologischen Abwasserreinigung werden zunehmend biofilm carrier (Aufwuchskörper) in sogenannten Moving Bed Biofilm Reaktoren (MBBR) eingesetzt. Die biofilm carrier werden im Reaktor durchmischt und in Schwebe gehalten. Das System ist nicht auf eine Schlammrezirkulation angewiesen und langsam wachsende Organismen, die sich auf dem Trägermaterial angesiedelt haben, werden mit Letzterem im System zurückgehalten. Ein Grund für den zunehmenden Einsatz der MBBR-Technologie ist sicherlich auch die Verfügbarkeit von hochleistungsfähigen biofilm carriern, die in den letzten Jahren entwickelt wurden. Diese Entwicklung ist ein Produkt aus der Forschung der Biofilmtechnologie, der optimierten Anwendung der Kunststofftechnik, der verfahrenstechnischen Anwendung bis hin zur Auswertung der Betriebsergebnisse aus Langzeitanwendungen in Großanlagen.

Ein wesentlicher Faktor für die optimierte Produktentwicklung auf diesem Gebiet ist die Beantwortung der Fragestellung:

„Welche biologische Umsatzrate kann ich mit dem eingesetzten Produkt erzielen und wie kann eine gleichbleibende Reinigungsleistung erreicht werden?“

Diese Frage muss sich auch der Entscheider stellen und verlässliche Auslegungsdaten zur richtigen Schlussfolgerung erhalten:

Die von vielen Herstellern in der Vergangenheit angegebene Oberfläche, ob geschützt oder die gesamte berechnete Fläche, ist nicht allein das ausschlaggebende Kriterium für die gewünschte oder benötigte biologische Umsatz-/Reinigungsleistung in der Anwendung. Die spezifische Oberfläche ist lediglich eine Vergleichszahl im Wettbewerb der Kunststofflieferanten. Diese Vergleichszahl, meist aus geometrisch bestimmten, glatten und porenfreien Kunststoffteilen berechnete Fläche basiert auf neuen, ungebrauchten Körpern aus der Kunststoffproduktion. In der Praxis der biologischen Abwasserreinigung ist diese Angabe der „theoretischen“ Fläche nur bedingt hilfreich und kann für den Entscheider problematisch werden. Denn mit der Flächenangabe ist die Frage nach der biologischen Umsatzleistung in der Anwendung zur Deammonifikation, Denitrifikation, Nitrifikation oder dem CSB-Abbau nicht zuverlässig für seine Entscheidung beantwortet.

Wesentlich ist, welche „aktive“ Biomasse sich auf dem Trägermaterial etablieren wird und welche Leistungsfähigkeit als Umsatzrate erzielt werden kann. Es kommt darauf an, dass die Biomasse konstant auf dem Trägermaterial fixiert ist und den benötigten Organismen einen optimalen Lebensraum zur Verfügung stellt. Biomasse, die im Bewegungsprozess (Moving Bed) schnell wieder von der Fläche abgeschert oder abgespült wird, gibt der Entwicklung langsam wachsender Organismen, wie Nitrifikanten oder Anammox-Bakterien, kaum eine Chance. Es gilt, den optimalen Biofilm dauerhaft zu etablieren.

Viel Fläche oder viel Biomasse ist nicht von Vorteil, wenn die wesentlichen Faktoren der Versorgung der Organismen nicht eingehalten werden. Die Form oder Geometrie der zahlreich am Markt erhältlichen Aufwuchskörper spielt dabei eine entscheidende Rolle. Auch hier ist nicht die neue, ungebrauchte Form des Aufwuchskörpers ausschlaggebend, sondern die später im Betriebszustand in der Kläranlage sich etablierende Biomasse. Die Biomasse muss für die optimale biologische Umsatzleistung „aktiv“ sein. Eine mangels Versorgung der Organismen abgestorbene Masse hilft nicht und trägt nicht zum gewünschten Stoffwechsel bei.

Unter aktiver Biomasse ist zu verstehen, dass alle sich in der Masse befindlichen Organismen ausreichend mit Substrat, also dem lebensnotwendigen Stickstoff (N), Phosphor (P), den zu verstoffwechselnden Abwasserinhaltsstoffen und bedarfsweise Sauerstoff versorgt werden. Der sogenannte Versorgungsweg mit den zuvor genannten Substraten und Sauerstoff ist die Diffusionstiefe (Eindringtiefe). Zur Versorgung von Organismen in der Biomasse oder in Biofilmen ist die reaktionszeitabhängige Diffusionstiefe mit ca. 0,2 - 0,5 mm eingeschränkt. Folglich werden in der Biomasse tiefer liegende Organismen nicht ausreichend versorgt und sterben ab. Die unter der Schichtdicke von ca. 0,5 mm liegende Biomasse nimmt also nicht an dem Stoffwechsel (Umsatzrate) teil und ist folglich auch nicht in der Leistungsangabe des entsprechenden Aufwuchskörpers zu berücksichtigen. Die abgestorbene Biomasse kann sich sogar durch Faulprozesse und H2S-Bildung negativ auf die Entwicklung der darüber liegenden, aktiven Biomasse/Biofilme auswirken.

Die ideale Versorgung der Biofilme mit Substrat und Sauerstoff liegt bei einer Schichtdicke bis zu ca. 0,5 mm.

Die Aufgabenstellung der Entwicklung liegt also u.a. darin, Aufwuchsflächen zu kreieren, auf denen ausschließlich Biofilme mit einer Dicke von bis zu 0,5 mm zur ausreichenden Diffusion wachsen.

Wird der Biofilm auf einer einseitigen, bzw. glatten Fläche angesiedelt, dann kann er schnell und unkontrolliert wieder abgespült werden, oder er wächst ohne Abscherkräfte weiter zu einem dicken, unkontrollierten Biofilm mit darunterliegender inaktiver Biomasse. Beides wäre von Nachteil.

Die Anforderungen sind zum einen der Schutz der aktiven Biomasse bis zu einer Schichtdicke von ca. 0,5 mm (idealerweise zur Einhaltung der Diffusion) und darüber hinaus die Einhaltung dieser Schichtdicke zur Vermeidung von dickerer Biomasse oder Aufwuchs. Es muss also mit der Trägerkonfiguration die Möglichkeit geschaffen werden, dass der Überschuss einer aufwachsenden Biomasse abgeschert/abgetragen werden kann, so dass nur eine Biofilmdicke bis zu 0,5 mm verbleibt.

Die Scheibendicke ist entscheidend für aktive Biofilme.

Dafür sind aber alle bisher am Markt konfigurierten Hohlkörper in Form von Röhrchen, Spiralkörpern oder auch Schaumwürfeln, ungeeignet.

Die ideale Anforderung erfüllt die Form von dünnen, porösen Scheiben in deren Poren ein optimaler aktiver Biofilm aufwächst und jeglicher Überschuss durch die Scherkräfte entfernt wird. Die Scherkräfte entstehen, wenn die Scheibenflächen durch die Bewegung im Wasser (Reaktionsbehälter) sich gegenseitig berühren.

Bei Hohlkörpern kann dieser Einfluss der Scherkräfte im inneren geschützten Raum nicht genutzt werden, was sich als großer Nachteil zeigt.

Werden in sich stabile, poröse Scheiben mit einer Schichtdicke von 1,0 – 1,2 mm verwendet, dann kann sich in den Poren der aktive Biofilm etablieren und die Substrat- und Sauerstoffversorgung erfolgt von beiden Seiten.

Als weitere Aufgabenstellung ist die Anforderung des minimalen Verschleißes zu erfüllen. Die Ursache für Verschleiß oder Abrieb von Trägermaterialien ist in den meisten Fällen die kinetische Energie, also jene Energie, mit welcher ein im Wasser bewegter Körper abgebremst wird. Starre, große, schwere Hohlkörper, in denen eventuell auch noch ein hoher Anteil abgestorbener Biomasse enthalten ist, zeigen ein nachteiligeres kinetisches Verhalten als leichte, in sich flexible, scheibenförmige Träger. Flexible „Pufferzonen“ im Kunststoff vermindern den Verschleiß und der Biofilm wirkt zudem wie eine Schmierschicht.

Zur Bestimmung des Trägermaterialbedarfs und zur Festlegung der Umsatzraten (nicht der Oberfläche) ist neben den allgemeinen Daten die Festlegung der Wassertemperatur im Auslegungszustand erforderlich und für einen Vergleich im Wettbewerb unabdingbar. Die Wassertemperatur spielt somit eine wesentliche Rolle in der Bedarfsrechnung und im Trägermaterialbedarf. Wer vergleichen will, muss dies deshalb auch bei gleichen Voraussetzungen, also mit derselben Auslegungstemperatur, tun.

Erst die Erfüllung der notwendigen Voraussetzungen, der Auslegungsnachweis mit Umsatzraten und der Nachweis von großtechnischen Referenzen kann dem Entscheider das Risiko nehmen.

Zusammenfassend wäre zu nennen, dass die vom Hersteller gerechnete Umsatzleistung und nicht die Oberfläche allein das Reinigungsziel bemisst und dass im Betriebszustand eine optimale, den biologischen Ansprüchen gerechte Trägergeometrie für die optimale Biofilmentwicklung erforderlich ist.

Quelle: Multi Umwelttechnologie AG