LohrElement spart mit drehzahlgeregelten Kompressoren von Atlas Copco bis zu 27 Prozent Energie ein

LohrElement, ein Hersteller „verlorener“ Bauschalungen, hat seine Druckluftversorgung mit drehzahlgeregelten Schraubenkompressoren von Atlas Copco neu und besonders effizient aufgestellt. Grundlage ist ein cleveres Konzept der Heilos Drucklufttechnik, durch das LohrElement nahezu maximale Versorgungssicherheit erzielt.

„Wir haben 2017 das Förderprogramm ‚Energieberatung Mittelstand‘ des BAFA in Anspruch genommen und unsere Strom-, Wasser- und Druckluftbilanz von einem Berater unter die Lupe nehmen lassen“, sagt Robert Leitschuh, technischer Leiter bei der LohrElement GmbH in Gemünden am Main (BAFA = Bundesamt für Wirtschaft und Ausfuhrkontrolle). „Auf der Grundlage dieser Auswertungen haben wir die Druckluftversorgung intern als Projekt markiert.“ Dies sollte der erste Schritt sein, um die Energieeffizienz im Unternehmen zu verbessern. Ein Mitarbeiter wurde entsprechend ausgebildet, übernahm die Druckluftoptimierung als Projekt und arbeitete ein erstes Konzept aus.

„Bis dato hatten wir viele kleine Kolbenkompressoren verschiedener Hersteller in Betrieb“, blickt Leitschuh zurück. „Die waren dezentral aufgestellt und speisten in ein gemeinsames Netz.“ Das Druckluftnetz versorgte die Produktions- und Handlinganlagen in drei Hallen, in denen LohrElement aus Styrodur sogenannte „verlorene“ Schalungen für Bauprojekte herstellt. „Diese Bauschalungen verbleiben nach dem Betonieren im Bauwerk“, erklärt Geschäftsführer Klaus Roth den Begriff. Sie werden als Deckenrandverschalungen, Ringanker- und Ringbalken- oder Fundamentschalungen gefertigt und sparen beim Rohbau viel Zeit, da das Ausschalen, der Abtransport und das Säubern gebrauchter Schalbretter entfallen. „Daneben bringen die Schalungen zumeist wertvolle Dämmeigenschaften mit, wodurch sich viele Arbeitsschritte am Bau erübrigen.“ LohrElement ist seit 1994 tätig und bezeichnet sich selbst als „Pionier der verlorenen Schalungen“. Die „LohrSchalung®“ sei in der Branche zum Synonym für die verlorene Schalung geworden, erzählt Roth – ähnlich dem „Tempo“ für Taschentücher.

Hohe Versorgungssicherheit für individuelle, schnelle Produktion

Gefertigt wird in Gemünden nach Bestellung, vertrieben ausschließlich über Baustoff- und Spezialhändler. „Unsere Schalungen produzieren und kommissionieren wir je nach Begebenheit für jede Baustelle individuell“, betont Robert Leitschuh. Ein Lager gebe es in Gemünden nicht. Dies habe Vorteile, da hierfür kein Platz vorgesehen werden muss, aber auch Nachteile, weil die Kunden erwarteten, dass innerhalb von zwei bis fünf Tagen die bestellte Schalung auf der Baustelle sei. Hinzu komme, dass die Produktion wetter- und saisonabhängig sehr schwanke. Produktionsausfälle oder Verzögerungen von auch nur einem halben Tag seien nicht tragbar. Die Versorgungssicherheit des neuen Druckluftkonzepts spielte daher – neben der Energieeffizienz – für LohrElement die wichtigste Rolle.

„Wir haben bei mehreren Anbietern ein Konzept für die neue Druckluftversorgung angefragt“, berichtet Technikleiter Leitschuh weiter. „Bei der Auswertung zeigte sich, dass die Firma Heilos Drucklufttechnik aus Aschaffenburg die für uns wirtschaftlich günstigste Lösung erarbeitet und uns auch die künftigen Einsparungen am schlüssigsten dargelegt hatte.“

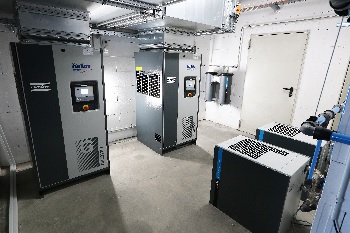

„Das fiel uns leicht“, sagt Nikolas Heilos, technischer Serviceleiter bei Heilos, der das Projekt in Gemünden betreut und mit zwei öleingespritzten Schraubenkompressoren des Typs GA 22 VSD+ von Atlas Copco umgesetzt hat. „Denn die VSD+-Maschinen stellen nachweisbar eine der effizientesten Technologien am Markt dar!“ Die beiden Kompressoren, die jetzt in einer zentralen Station stehen, sind drehzahlgeregelt, worauf das Kürzel „VSD“ wie Variable Speed Drive hinweist. Sie versorgen jetzt die gesamte Produktion der verlorenen Schalungen mit Druckluft.

Volumenstrommessung gab Aufschluss über Einsparpotenzial

„Bei der Volumenstrommessung im Betrieb zeigte sich, dass sich die Maschinen der neuesten Generation mit VSD+-Technologie für LohrElement schnell rechnen werden“, erinnert sich Nikolas Heilos. „Im Vergleich zu einer schlecht ausgelasteten Drucklufterzeugung mit Volllast-Leerlauf-Regelung sind mit den VSD+-Maschinen von Atlas Copco Energieeinsparungen von bis zu 50 Prozent möglich“, betont der Druckluftexperte. Die Kompressoren der GA-VSD+-Serie haben spezielle integrierte Permanentmagnetmotoren und einen neu entwickelten, sparsameren Kühlluftventilator. Der Getriebestrang ist vertikal angeordnet, und zwischen dem Motor und der Verdichterstufe – mit neuartigen Verdichtungselementen – liegt eine direkte Verbindung vor. All diese Neuerungen tragen zur deutlichen Effizienzsteigerung im Vergleich zu den drehzahlgeregelten Kompressoren (GA VSD) der ersten Generation bei.

Mit der Entscheidung für die beiden GA 22 VSD+ habe LohrElement zudem 100 % Redundanz eingebaut. Denn die Produktion, die nur tagsüber und in der Saison zweischichtig läuft, lastet nur einen Kompressor zu etwa 40 bis 70 % aus. Die beiden Maschinen wechseln sich wöchentlich ab. „Sollte ein GA doch einmal ausfallen, kann der andere die Produktionsanlagen also allein versorgen“, sagt Heilos. „Und unser Kunde hat auch für seine Expansionspläne noch Luft nach oben.“

Qualitativ hochwertige Industriedruckluft

Komplettiert wird die neue Station durch zwei FD-Kältetrockner, einen Öl-Wasser-Abscheider der OSC-Baureihe sowie einen 2000-l-Druckluftbehälter von Atlas Copco. Das alles passt in einen kleinen Nebenraum, da die neuen Kompressoren durch ihre schmale und hohe Bauweise sehr wenig Stellfläche benötigen. „Die FD-Kältetrockner entfeuchten die Druckluft auf einen Drucktaupunkt von bis zu drei Grad Celsius“, erklärt Nikolas Heilos. „Unter keinen Umständen darf die Druckluft Feuchtigkeit in die Zylinder eintragen“, ergänzt Robert Leitschuh. „Das kam früher durchaus mal vor und war eine Katastrophe für unsere Fertigung.“ Mit der neuen Station könne das nicht mehr passieren.

Viel Druckluft benötigt LohrElement für die Handlingautomaten mit ihren Saugnäpfen, zum Abblasen der Styrodurspäne vom Produkt sowie für zahlreiche Zylinder an diversen Anlagen. Dazu gehören etwa die pneumatischen Klammern, mit denen einzelne Verschalungselemente für das Aufkleben von Kunststoffleisten fixiert werden. „Die Zylinder in den Produktions- und Handlinganlagen müssen mit trockener Druckluft betrieben werden, um keinen Schaden zu nehmen. Außerdem muss die Luft für das Abblasen der Schalungselemente ölfrei sein“, verdeutlicht Robert Leitschuh die Anforderungen. „Da die Schalungen im Bauwerk verbleiben, sollen sie sich mit dem Beton dauerhaft verbinden.“ Öl wäre da hinderlich, würde es doch als Trennschicht wirken. Um die hohe Druckluftqualität sicherzustellen, wird die Luft nach dem Kältetrockner noch durch Vor- und Mikrofilter geleitet; die Blasluft wird sogar noch einmal separat gefiltert.

Große Rohre leiten Druckluft fast verlustfrei durchs Netz

Im Gesamtkonzept mit Frischluftzufuhr, thermostatisch gesteuerten, großen Kanälen für die Abluftführung und Installation sah Heilos auch den Austausch des Leitungsnetzes vor. „Die dünne Ringleitung haben wir durch ein Netz mit größeren Durchmessern von 25 und 50 Millimetern ersetzt“, berichtet Nikolas Heilos. Von der zentralen Station aus ziehen sich jetzt Leitungsrohre des Typs AIRnet Aluminium von Atlas Copco durch alle drei Hallen. „AIRnet ist absolut dicht und korrosionsfrei. Wir haben das Netz so ausgelegt, dass der maximale Druckverlust bei unter 0,1 bar liegt.“ Außerdem habe das System den Vorteil, dass die Komponenten sehr einfach zu montieren und auch wieder umzubauen seien. Die effizienten Kompressoren und die glatten, großen Rohre haben dazu beigetragen, dass LohrElement mit deutlich weniger Druck ins Netz gehen könne und auf der Strecke auch praktisch keine Luft mehr verliere: Früher habe man 10 bar eingespeist, um am Ende mit 8 bar bei den Verbrauchern anzukommen. Mit der neuen Anlage taste man sich gerade an einen deutlich niedrigeren Sollwert heran, der um die 8 bar liegen soll. Derzeit liege der Luftverbrauch bei 2000 bis 3500 l/min mit gelegentlichen Spitzen bis 4500 l/min sowie einem Durchschnittsdruck von 8,5 bar. „Durch das Absenken des Netzdrucks um ein Bar kann man etwa acht bis zehn Prozent an Energie einsparen“, ergänzt Heilos.

„Vor dem Umbau waren wir mit der Luft oft am Limit“, sagt Robert Leitschuh. „Auch weil wir weiter expandieren wollen, war es wichtig, unsere Druckluftversorgung neu aufzustellen.“ Auch die kurzfristigen Produktionsausfälle, die es früher des Öfteren gab, weil die Druckluft zum Beispiel bei den Verbrauchern in Halle 4 nicht mehr ankam, gehören nun der Vergangenheit an.

„Insgesamt sparen wir im Bereich der Drucklufterzeugung nun bis zu 27 Prozent der Energie ein“, resümiert Leitschuh. Wobei man die Wärmerückgewinnung im Winter noch hinzurechnen müsste: Denn die Abluftkanäle sind mit einem elektrischen Wahlschalter ausgestattet, der zwischen Sommer- und Winterbetrieb hin und her schaltet. Im Sommer leitet LohrElement die warme Abluft nach außen, im Winter in die Produktionshalle. Das senkt in der kalten Jahreszeit die Heizkosten deutlich.

Für besondere Sicherheit sorgt im Übrigen ein Wartungsvertrag mit Garantievereinbarung, den LohrElement mit Heilos über einen Zeitraum von sieben Jahren abgeschlossen hat. „Im Idealfall müssen wir nur einmal im Jahr für die Wartung vorbeischauen“, sagt Nikolas Heilos. Diese sei jetzt noch einfacher, weil es nur eine zentrale Station im Unternehmen gebe. Hier schaut täglich ein Mitarbeiter von LohrElement vorbei, um Filter und Wasser aus dem Öl-Wasser-Abscheider auf Reinheit zu testen und um die Kompressoren ein- und auszuschalten. „Wegen der wetterbedingten Produktionsschwankungen haben wir das nicht automatisiert, sondern schalten die Kompressoren dann ein, wenn Luft benötigt wird“, erklärt Robert Leitschuh. „Und wenn sie gebraucht wird, ist sie zu 200 Prozent verfügbar.“

Auch Nikolas Heilos ist stolz auf „sein“ neues Druckluftkonzept: „So eine komplette Anlage mit allem Drum und Dran planen und bauen wir nicht alle Tage“, sagt der Serviceleiter. „Aber mit qualitativ hochwertigen Komponenten, wie sie uns Atlas Copco als Partner aus einer Hand anbietet, können wir solche Projekte optimal umsetzen.“

Autorin: Ulrike Preuß, Journalistin in Hennef

Bild: Die neue Druckluftstation beim Bauelemente-Hersteller LohrElement besteht im Wesentlichen aus zwei kompakten, drehzahlgeregelten Schraubenkompressoren des Typs GA 22 VSD+ (links im Bild) sowie zwei FD-Kältetrocknern (rechts). (Foto: Atlas Copco)

Quelle: Atlas Copco Holding GmbH