Aseptische Prozess-Membranpumpe für Feldversuche zur Homogenisierung von anspruchsvollen Emulsionen

Alle Anlagekomponenten sind nach hygienegerechten Anforderungen ausgewählt und auf einem gemeinsamen Grundrahmen montiert, sodass die Anlage dank der kompakten und platzsparenden Bauweise besonders für Pilot- oder kleine Batchprozesse geeignet ist. (Bildquelle: LEWA GmbH)

Emulsionen, also fein verteilte Mischungen aus normalerweise nicht mischbaren Flüssigkeiten, landen unter anderem im Lebensmittelbereich als homogenisierte Milch auf den Tischen der Verbraucher. Sie besteht im Wesentlichen aus Wasser, Fett und Eiweiß.

Da die enthaltenen Fetttröpfchen naturgemäß in der Rohmilch wenig homogen vorliegen, ist es aus verfahrenstechnischen Gründen wichtig, deren Größe vorab zu reduzieren und eine gleichmäßige Verteilung zu erzielen. Nur so kann das Endprodukt den Qualitätsansprüchen der Hersteller und den Verbrauchererwartungen gleichermaßen genügen. Da es aber neben der bekannten Milch zunehmend anspruchsvolle Emulsionen in anderen Bereichen wie der Babynahrung, Pharmazie, Kosmetik oder Feinchemie als End- oder auch nur Zwischenprodukte gibt, die insbesondere höchste Reinheit fordern, hat LEWA die Testanlage LEWA homogenizer entwickelt. Mit ihr lässt sich die aseptische Arbeitsweise eines Homogenisators auf Basis einer hygienegerechten hermetischen Prozess-Membranpumpe erproben und dank eines ebenfalls hygienegerechten Homogenisierventils flexibel auf die Anforderungen verschiedener Emulsionen einstellen. Die kompakte Anlage kann sowohl im Kreislauf („stand-alone“) als auch in der Prozesslinie integriert und damit konsequent aseptisch kontinuierlich betrieben werden. Dabei erfolgt die Fluidzufuhr entweder über einen integrierten beheizbaren Behälter oder über einen separaten Medienanschluss.

Nicht zu cremig, nicht zu flüssig: Jeder kennt die Herausforderung mit Emulsionen. Sei es das Anmischen eines Salatdressings oder die stabile Zubereitung einer Sauce Béarnaise aus der eigenen Küche: Die Anforderungen der Industrie gehen weit über diese Küchenzubereitung hinaus. „Neben der Kenntnis um die Dispergiertechnik rücken zunehmend Anforderungen an die Hygiene sowie bzgl. der unterbrechungsfreien Robustheit bei der industriellen Produktion in den Vordergrund. Und hier kommen die Vorteile hermetischer Homogenisier- oder Sprühturmpumpen zum Tragen, um nach einer Hitzebehandlung beispielsweise eine stabile und reine Produktqualität aufrechtzuerhalten", weiß Dr.-Ing. Hans-Joachim Johl, Lead Product Manager Life Sciences/Clean Processes bei der LEWA GmbH. Einfach ausgedrückt ist die Kolbenmembranpumpe das Herzstück, um die Fluide unter großem Druck durch eine enge Öffnung zu fördern. Aufgrund der hohen Scherung und dabei auftretenden Kollision der Tröpfchen werden diese zerkleinert und gleichmäßig verteilt. Die dafür eingesetzten Anlagen bestehen neben einer Hochdruckpumpe als Druckerzeuger auch aus einem hydraulischen Verbraucher, dem sogenannten Homogenisationsventil. Das ist oft zweistufig aufgebaut, um einer Re-Agglomeration, zum Beispiel von Fetttröpfchen, zu begegnen.

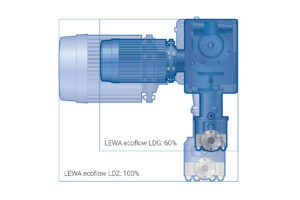

Damit den hohen Anforderungen an einen effizienten Dispergiervorgang sowohl unter hygienischen als auch verfahrenstechnischen Aspekten Rechnung getragen wird, haben die Leonberger Pumpenexperten eine neue Leih- und Testanlage entwickelt. Diese setzt auf die bewährte triplex-Pumpentechnologie und lässt sich dank der kompakten Bauweise und flexiblen Steuerung sehr gut in Pilot- oder gar Produktionsumgebungen einfügen. Damit können insbesondere Produkte mit außergewöhnlichen Anforderungen wie Fluide mit hohen ungelösten abrasiven Bestandteilen (z.B. Calciumcarbonat, Tricalciumphospat) testhalber gefahren werden. Selbst kleine Mengen teurer Fluide können im „Stand-alone“-Betrieb problemlos getestet werden.

Optimales Ergebnis durch Zusammenspiel von Pumpe und Ventil

Das Herzstück der Anlage ist die bewährte LEWA triplex Hochdruckprozess-Membranpumpe. Sie sorgt dafür, dass das Prozessfluid mit dem geforderten Volumenstrom und Druck durch das integrierte zweistufige Homogenisierventil fließt. Dieses wird dynamisch geregelt und ist in der Testanlage auf einen Druck von max. 400 bar und einen Durchfluss von bis zu 150 l/h ausgelegt. Dabei bringt die Kolbenmembranpumpe LEWA triplex noch einen entscheidenden Vorteil für die Homogenisierung ins Spiel: Konstruktionsbedingt kommt die Membranpumpe ohne dynamische Dichtungssysteme aus. Die PTFE-Sandwichmembran – zusätzlich mit Leckagedetektoren ausgestattet – gewährleistet einen hermetisch geschlossenen Arbeitsraum, sodass es weder zu einer Emission beziehungsweise einem Substrat- oder Reinigungsmedienaustritt noch zu einer Kontamination des Fluids kommen kann. Ergänzend zu dieser Arbeitsweise, die eine aseptische Prozessführung ermöglicht, sind alle medienrelevanten Komponenten entsprechend geltender Hygienevorgaben z.B. der EHEDG-Richtlinien „Hygienische Gestaltung von Pumpen, Homogenisatoren und Dämpfungseinrichtungen“ konstruiert und sind gut inline reinigungsfähig (CIP, SIP) – aber auch für Inspektions- und Wartungszwecke leicht zugänglich.

„Der eigentliche Homogenisierungsprozess profitiert vom engen Zusammenspiel aus kundenspezifisch auslegbaren Förderaggregaten- und Anlagenkomponenten“, erklärt Dr. Johl. Zuerst erzeugt – was bei höheren Viskositäten besonders wichtig ist – eine hygienegerechte Schraubenspindelpumpe einen vorgegebenen Zulauf bzw. Vordruck auf der Saugseite der Hochdruckpumpe. Dann fördert die drehzahlgeregelte Hochdruckmembranpumpe das Fluid mit dem geforderten Volumenstrom auf einen vorgewählten Druck P2 der zweiten Stufe. Das Ventil bleibt dabei entsprechend dem gewählten Druck pneumatisch geschlossen. Sobald der Druck und die Förderleistung erreicht sind, schließt sich das Homogenisierventil der ersten Stufe so weit, dass auch dort der Vorgabewert gilt. Das Ventil der zweiten Stufe wird nun nicht mehr geregelt.“ Das Verhältnis zwischen den Drücken ist in der Regel P2 < 1/5 x P1, kann aber frei gewählt werden. Der Homogenisierungsdruck der ersten Stufe, der nun führend ist, wird durch eine pneumatische Ventilregelung des Dispergierspaltes aufrechterhalten. Auf diese Weise bleibt die Homogenisierung nahezu frei von Druckschwankungen. Die Wahl der Art und Ausführung der Homogenisierventile kann bei einer späteren Skalierung für Produktionsanlagen kundenseitig spezifiziert werden. Aufgrund ausreichend wählbarer Druckreserven kann eine spätere Anlage auch einen nachgeschalteten Sprühtrocknungsschritt direkt versorgen, was die Effizienz und die Flexibilität des Prozesses noch einmal erhöht.

Kompakte Bauweise und flexible Steuerung für vielseitige Verwendung

Alle Komponenten sind hygienegerecht ausgelegt und auf einem gemeinsamen Grundrahmen mit „Wash-down-Einhausung“ des Pumpenantriebes montiert, sodass die Anlage dank der kompakten Bauweise im Produktionsumfeld platzsparend aufgestellt werden kann. Abhängig davon, ob sie im Kreislauf oder kontinuierlich betrieben wird, erfolgt die Fluidzufuhr entweder über den integrierten beheizbaren Doppelwandbehälter mit 60 l Fassungsvermögen oder durch einen separaten Medienanschluss. Ergänzend ist die Steuerung LEWA smart control in einen auf dem Dosiergestell befestigten Schaltschrank ebenfalls in „Hygienic-design“-Ausführung integriert. Hier sind verschiedene Modi und vorkonfigurierte Betriebssequenzen (Reinigung, Homogenisieren, etc.) für eine einfache und flexible Bedienung vorinstalliert. „Die Sicherheit der Anlage wird durch verschiedene Schutzmaßnahmen abgerundet: Ein zur Reinigung automatisch anlüftbares Sicherheitsventil zur Absicherung des Systems gegen Überdruck auf der Niederdruckseite, ein Pumpen-integriertes Druckbegrenzungsventil auf der Hochdruckseite und verschiedene Druck- und Temperaturtransmitter zur Prozessbeobachtung sowie visuelle und akustische Warnelemente“, ergänzt Dr. Johl.

Vom 19. bis 22. März 2024 bekommen Besucher der Anuga FoodTec in Köln die Gelegenheit, die LEWA homogenizer Testanlage einmal in Aktion zu erleben. Dr. Hans-Joachim Johl und weitere LEWA-Experten freuen sich auf Fragen und interessante Gespräche.

Quelle: LEWA GmbH