ANSYS 18 – Die nächste Generation der ANSYS Simulationsplattform erweitert die Grenzen in der Produktentwicklung

ANSYS, weltweiter Anbieter von CAE- und Multiphysik-Software mit den Schwerpunkten Strömungs- (CFD), Strukturmechanik- (FEM) und Elektromagnetiksimulation (EDA), verändert mit der neuen Version ANSYS 18 die Produktentwicklung.

Foto: Ansys

„Sowohl weniger als auch sehr erfahrene Ingenieure können mit ANSYS 18 unsere technische Simulationssoftware nun über den gesamten Produktlebenszyklus anwenden. Die nächste Generation der branchenführenden technischen Simulationssoftware von ANSYS basiert auf jahrzehntelanger Spitzentechnologie für die umfassendsten und genauesten digitalen Prototypen in allen wesentlichen Bereichen der Physik, Elektronik und Embedded Software“, unterstreicht Thomas Zanzinger, Geschäftsführer von ANSYS Germany. „Diese funktionsreiche Version erweitert die Grenzen der Simulation im Vorfeld des Entwicklungsprozesses durch digitale Forschung und im Anschluss durch den Einsatz von Digital Twins sowie die Ausdehnung der Simulation auf Betrieb und Wartung der Produkte.“

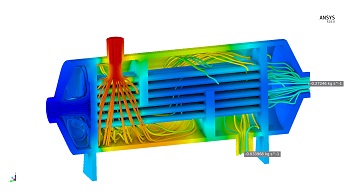

Simulation wird über den gesamten Produktlebenszyklus angewendet und gibt Ingenieuren die Möglichkeit, zusätzliche Optionen abzubilden – ein Trend, den ANSYS ‚Pervasive Engineering Simulation‘ nennt. Die vereinfachte Benutzerfreundlichkeit der ANSYS Simulation erlaubt mehr Nutzern, bereits frühzeitig im Designprozess Vorteile aus der Simulation zu ziehen. Die höhere Skalierbarkeit ermöglicht Anwendern eine fast unendliche Auswahl bei der Bewertung des optimalen Produktdesigns. ANSYS 18 integriert außerdem eine Internet of Things-Plattform zur Simulation von digitalen Zwillingen im Betrieb.

Durch das Erzeugen von Digital Twins erweitern führende Organisationen ihre Simulationsanwendungen. Die virtuelle Darstellung von einzelnen Betriebsanlagen ermöglicht deren Leistungs- und Produktivitätssteigerung. Sensoren an den Maschinen übermitteln spezielle Betriebsdaten — Temperatur, Vibration, Aufprall, Last — an den digitalen Zwilling. Durch das kontinuierliche Feedback können Ingenieure den Betrieb einer Maschine oder eines Systems optimieren und widrige Umstände, lange bevor sie auftreten, vorhersagen. Dies spart Milliarden Euro bei der Optimierung von Produktion und Wartung ein. Wird ANSYS 18 in Kombination mit Partneranwendungen wie GE Predix oder PTC ThingWorkx eingesetzt, können Anwender digitale Zwillinge erzeugen und vorausschauende Analysen erstellen, um Leistung und Betrieb ihrer Produkte in der Praxis zu optimieren.

Die Industrie befindet sich in Bezug auf Produktion und Produktentwicklung heute in einem wesentlichen Umbruch. Trends wie das Internet der Dinge, additive Fertigung und lernende Maschinen verschmelzen die physikalischen und digitalen Welten miteinander und geben ein beispielloses Tempo bei Produktinnovationen vor. Die Chancen sind für den gewaltig, der die unglaublichen Komplexitätsstufen über den gesamten Produktlebenszyklus hinweg beherrscht.

Frühe Designentscheidungen beeinflussen die Produktkosten in hohem Maße. Nutzer können durch das Potenzial der digitalen Forschung von ANSYS 18 hunderte von „Was-wäre-wenn-Konzepte“ bereits in der frühen Designphase testen und die Produktperformance auf Stärken, Leistung, thermische und elektrische Eigenschaften, Druck, Durchflussrate sowie diverse weitere Anforderungen hin prüfen. Dank der digitalen Forschung können Designer und Produktingenieure optimale Kombinationen bestimmen und gleichzeitig andere ausschließen, um so Zeit und Geld zu sparen.

„Neue Technologien und sich verändernde Kundenerwartungen treiben einen grundlegenden Umbruch bei der Herstellung und Vermarktung von Produkten voran. Die Simulation spielt dabei eine entscheidende Rolle, weil sie Ingenieuren die benötigten Mittel zur Verfügung stellt, Produkte während des gesamten Lebenszyklus zu optimieren und umzugestalten“, fasst Thomas Zanzinger zusammen. „Mit ANSYS 18 können Anwender im Vorfeld des Entwicklungsprozesses eine führende Simulationslösung einsetzen, um Änderungen im Design und des nachfolgenden Produktlebenszyklus schnell zu bewerten sowie Betriebsdaten in Echtzeit zu analysieren. Firmen erhalten wegweisende Daten, um die Innovation, Effizienz der Betriebsabläufe und Produktqualität zu fördern und gleichzeitig Kosten sowie die Zeit bis zur Markteinführung zu reduzieren.“

Quelle: ANSYS, Inc.