Diseños de bombas de agua de alimentación que combinan con los avances en las centrales eléctricas de gas

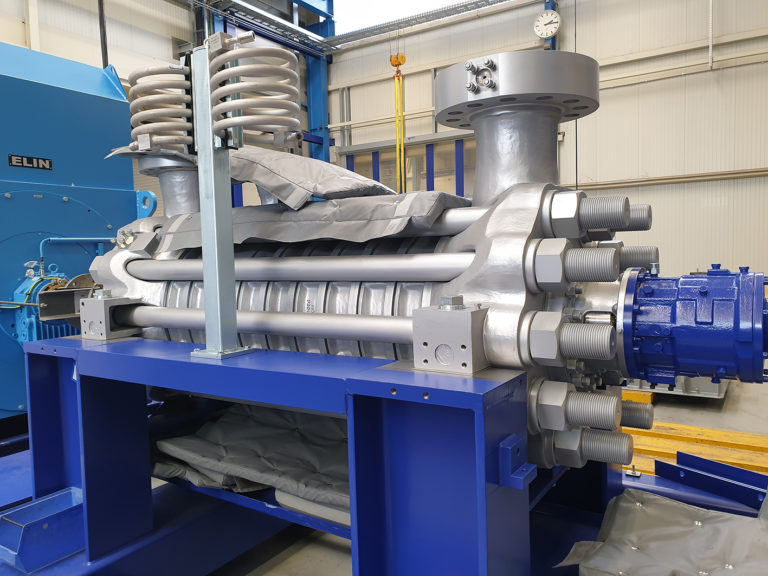

Bomba de agua de alimentación sin aislamiento. (Fuente de la imagen: Sulzer Ltd.)

Los fabricantes de turbinas de gas han desarrollado unidades más grandes y eficientes, que deben estar respaldadas por bombas de agua de alimentación avanzadas (FWP) para garantizar la confiabilidad a largo plazo y la rentabilidad.

Patrick Welz, director de licitaciones para EMEA de Sulzer, analiza cómo los operadores y los fabricantes pueden trabajar juntos para optimizar el rendimiento y la confiabilidad.

Durante los últimos 20 años, las instalaciones eólicas y solares han suministrado una cantidad cada vez mayor de energía. Estas fuentes renovables producen energía de forma intermitente, lo que significa que las instalaciones más tradicionales, como las centrales eléctricas de ciclo combinado, ahora deben tener la capacidad de compensar la producción restante para satisfacer la demanda.

Al mismo tiempo, el tamaño de las turbinas de gas también ha aumentado con la llegada de la clase H, que puede instalarse en centrales eléctricas de ciclo combinado para producir hasta 1'600 MW. Diseñar y construir estas instalaciones es una empresa importante, que requiere una considerable experiencia en planificación e ingeniería para garantizar un proyecto rentable y confiable.

Satisfacer la demanda

Los cuatro principales fabricantes de este equipo han desarrollado turbinas de gas de clase H para satisfacer el crecimiento esperado de la demanda en todo el mundo. Esto se ha combinado con la mayor capacidad de generación a partir de fuentes renovables, para brindar una red de distribución más robusta. Además, se sigue instalando la tecnología existente de las plantas de ciclo combinado más pequeñas.

Como resultado, muchas turbinas de gas ya no funcionan de forma continua, se ponen en funcionamiento cuando la demanda lo requiere. Esto puede significar varios ciclos de parada y arranque todos los días, lo que puede presentar nuevos desafíos para todos los equipos de la planta de energía.

Durante la fase de diseño inicial de la turbina de clase H, los fabricantes se dieron cuenta de que la magnitud de la producción, así como la demanda variable, requerirían cambios de diseño en algunos de los otros equipos. Aprovecharon la oportunidad para trabajar con fabricantes de bombas como Sulzer en el desarrollo de bombas optimizadas junto con el trabajo en las turbinas. De esta manera, cuando la nueva turbina de clase H estaba lista para su lanzamiento, también había un conjunto completo de bombas y otros equipos que cumplían con las demandas de rendimiento y podían instalarse como una solución completa de generación de energía.

Estudio de caso: funcionamiento flexible y eficiente

En términos de tamaño, las bombas de agua de alimentación encabezan el campo y están especificadas para coincidir con la configuración de la planta de energía. En una solución 1 a 1, donde una turbina de gas funciona con una turbina de vapor, normalmente habría dos FWP en una disposición de servicio / reserva. En una disposición 2 contra 1, habría tres FWP, dos de ellos funcionando en condiciones normales y uno en espera.

Una de las instalaciones más recientes que involucró una turbina de gas de clase H fue en Keadby 2, Reino Unido, donde la planta de energía de 840 MW es una de las más eficientes del mundo. Para lograr sus niveles de rendimiento líderes en su clase, la planta utiliza una serie de tecnologías avanzadas, y la empresa de energía del Reino Unido SSE Thermal se asoció con los principales proveedores de tecnología de todo el mundo para diseñar y construir la planta de energía.

Mientras Siemens Energy estaba diseñando la nueva turbina de gas que se utilizaría en la instalación, Sulzer estaba mejorando su gama de productos para satisfacer los mayores requisitos de rendimiento de este equipo. De hecho, a través de una estrecha cooperación con los principales fabricantes de turbinas de gas, Sulzer diseñó la primera bomba de agua de alimentación MD de su clase, que se instaló en Keadby 2, para adaptarse a las diferentes condiciones de operación y mejorar la eficiencia general.

La central eléctrica utiliza una solución 1 a 1 y se seleccionó la configuración de la bomba de agua de alimentación de Sulzer como la más adecuada para la aplicación. Uno de los aspectos más destacados del diseño es el sistema de equilibrio de empuje hidráulico, que incluye un tambor de equilibrio y un cojinete de empuje que se han desarrollado para una larga vida útil en condiciones de funcionamiento extremas. Los cojinetes y el sistema de lubricación también están optimizados para esta aplicación y el sistema completo no se ve afectado por las rápidas variaciones de temperatura asociadas con las frecuentes operaciones de arranque y parada.

Construyendo para el futuro

El proceso de diseño y construcción de nuevas centrales de ciclo combinado es largo y complejo; Los contratos de adquisición y construcción de ingeniería (EPC) cubren los aspectos principales del diseño con el objetivo de entregar el proyecto a un presupuesto. Cuando se trata de las numerosas bombas involucradas, el EPC se asegurará de que el nuevo equipo cumpla con las especificaciones del proyecto.

Muy a menudo, en proyectos de esta escala, participará más de un EPC, y a cada uno se le asignará la responsabilidad de una determinada parte del proyecto. Sin embargo, esto puede significar que los responsables de las bombas de agua de alimentación no tengan interacción con el equipo que trabaja en otros activos. Al derribar esta barrera, un fabricante de bombas experto, como Sulzer, puede ofrecer una solución más optimizada, que incluye otros servicios de bombas principales como la extracción de condensado y las bombas de agua de enfriamiento junto con algunas otras bombas auxiliares, con ahorros logísticos y de adquisición para el proyecto.

Además, a menudo hay poca consideración por el rendimiento a largo plazo de las bombas y sus costos de ciclo de vida general (LCC). Para el operador, la confiabilidad probada con los bajos costos de mantenimiento asociados y la eficiencia óptima son factores clave para la rentabilidad de la planta.

Rendimiento optimizado

Además de respaldar las cifras de eficiencia líderes en el mundo, las bombas MD también contribuyen al objetivo de minimizar el mantenimiento. Los operadores de Keadby 2, por ejemplo, han firmado un contrato de servicio a largo plazo de 15 años, el primero de este tipo para una turbina de gas de clase HL en Europa. Las características de diseño de las bombas de Sulzer ofrecen una disponibilidad líder en la industria con una construcción robusta y requisitos de mantenimiento muy bajos.

Para el operador de la planta, el rendimiento y la confiabilidad son muy importantes, y esto se aplica a todos los activos del sitio. La selección de un fabricante que pueda entregar una gama de productos para cumplir con las especificaciones y los requisitos de calidad del proyecto puede tener importantes ventajas a la hora de simplificar el mantenimiento de rutina y las piezas de repuesto.

Además, cuando los proveedores clave han colaborado en el diseño de sus productos, se asegura su compatibilidad y se simplifica la integración con la planta más amplia. Para la última generación de turbinas de gas, los operadores pueden estar seguros de que la infraestructura de la bomba de apoyo se ha optimizado y probado completamente para esta aplicación.

Enfoque coordinado

Al trabajar más de cerca con un fabricante que tiene la experiencia en diseño para ofrecer soluciones de bombeo completas, se pueden obtener beneficios significativos. Involucrar al fabricante de la bomba en el diseño de la infraestructura alrededor de los activos de la bomba, por ejemplo, puede garantizar un rendimiento mejorado de la bomba al tiempo que se minimiza la huella y el costo de la estructura.

Todas las centrales eléctricas de gas, independientemente del tamaño de la turbina, pueden beneficiarse de la experiencia en diseño disponible de un fabricante de bombas con experiencia en el sector de la generación de energía. Al trabajar más de cerca, los EPC pueden lograr los objetivos de desempeño y presupuesto, mientras que los operadores pueden recibir un sistema optimizado que brinda confiabilidad y eficiencia a largo plazo.

Fuente: Sulzer Ltd.