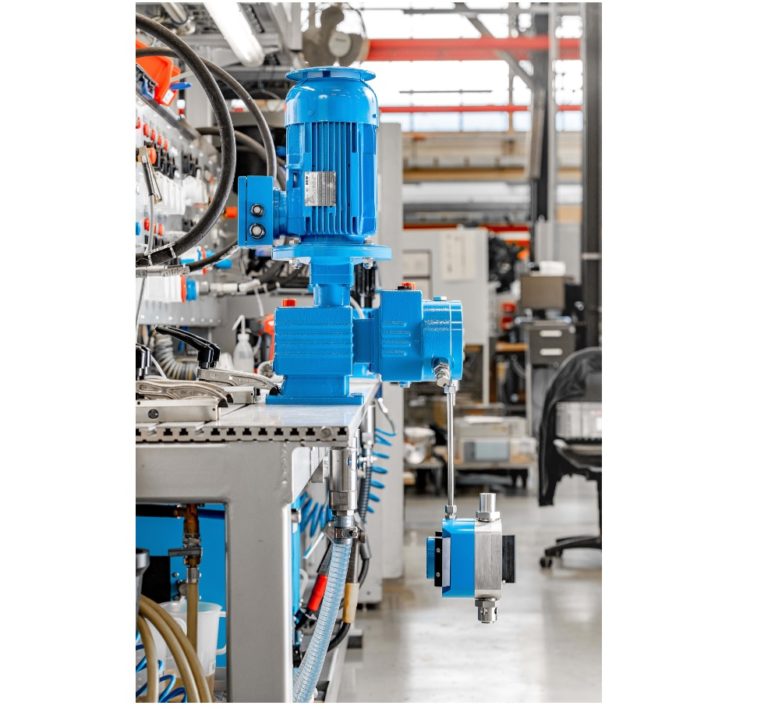

Évitez l’entrée de chaleur dans la cuve à gaz: la pompe doseuse à membrane régule l’injection de propane liquide via la tête de pompe à distance

La variante Ecoflow utilisée ici est conçue pour 40 bars et peut donc fournir le propane au biométhane à une pression suffisante via les buses d'injection pour que le mélange gazeux puisse être alimenté dans des réseaux longue distance. (Source de l'image: LEWA GmbH)

Par exemple, le système de mixage Prolimix de Scharr Tec GmbH & amp; Co. KG a l'habitude de faire cela. Il peut injecter du propane par plusieurs buses sous forme liquide et sans évaporation énergivore. Dans le passé, cependant, lorsque le gaz était introduit, il y avait un reflux dans la cuve. Cela était dû au fait que les modèles de pompe courants étaient surdimensionnés, entraînant ainsi un apport de chaleur important dans le réservoir en raison de la perte de puissance du moteur. L'augmentation de la température a à son tour entraîné une augmentation de la pression, de sorte que parfois des soupapes de sécurité se sont déclenchées et ont interrompu le processus de conditionnement. Pour cette raison, Scharr Tec a développé un concept qui est maintenant mis en œuvre avec succès dans l'industrie depuis plusieurs années. Les pompes doseuses à membrane Ecoflow de LEWA GmbH sont utilisées et montées comme solution à distance. Ces produits sur mesure des experts en pompes Leonberg permettent d'éviter le problème de l'apport de chaleur malgré l'augmentation de pression causée par une tête d'entraînement installée dans le puits de regard. Dans le même temps, la pompe est précisément adaptée au débit requis, de sorte qu'il n'y a ni reflux dans le réservoir ni perte de puissance - tout cela dans l'intérêt de l'efficacité énergétique. La pompe étant conçue pour une pression de service de 40 bars, le conditionnement du biométhane peut également être réalisé sans problème pour les réseaux longue distance.

"Pour le conditionnement du biométhane, deux choses sont généralement nécessaires: du gaz propane pour augmenter le pouvoir calorifique et un évaporateur avec un mélangeur qui permet de mélanger le gaz avec le méthane", explique Christian Steger, ingénieur et propriétaire du bureau d'études csplan. «À un moment donné, cependant, nous avons eu l'idée que le propane pouvait également être injecté sous forme liquide si les orifices de la buse étaient suffisamment petits, car cela produirait suffisamment d'aérosols pour garantir le mélange des gaz. En coopération avec Scharr Tec GmbH & amp; Co. KG, dont Steger a été le directeur général pendant plus de 32 ans, le Prolimix a été développé - une usine de mélange de biométhane qui utilise une technologie multi-buses pour injecter du propane de manière flexible sans avoir besoin de vaporiser le gaz au préalable.

«La plupart des pompes sont surdimensionnées pour l'injection de propane, car seule une quantité d'environ 100 à 150 litres est nécessaire par heure et elles pomperont souvent 50 litres par minute», a déclaré Steger. "L'excès de propane retourne à travers le circuit et dans le navire inutilisé." La perte de puissance de la pompe fait monter la température dans le réservoir de propane car les pompes sont conçues comme des pompes submersibles et le moteur est situé directement dans le réservoir. Pour remédier à la situation, Scharr Tec et csplan ont décidé de coopérer avec LEWA GmbH de Leonberg près de Stuttgart. L'expert en pompes peut s'appuyer sur une vaste expérience dans l'utilisation de solutions à distance et a développé avec succès des systèmes de pompe personnalisés pour les OEM depuis longtemps, de sorte qu'une solution puisse être trouvée rapidement.

Débitmètre massique et vanne de régulation non requis

Après avoir consulté les experts de LEWA, csplan a décidé d'utiliser la pompe doseuse à membrane Ecoflow avec la tête de pompe M900. «Cette variante a l'avantage d'être protégée contre les fissures par la double membrane d'une part. D'autre part, la quantité d'injection peut être corrigée par une mesure facultative du pouvoir calorifique en cas de fluctuations des qualités du biométhane», explique Björn Pfizenmayer, Area Sales Manager chez LEWA. "Parce que la pompe installée dans l'écluse du navire régule elle-même l'arrivée de propane, le débitmètre massique et la soupape de commande ne sont plus nécessaires non plus." L'ensemble de l'installation de conditionnement est plus clairement agencé et moins sensible aux défauts. Cependant, pour résoudre le problème principal de l'apport de chaleur dans le réservoir de propane, l'unité d'entraînement doit être installée à l'extérieur du réservoir.

Conduite alternative soudée entre la tête de pompe et l'unité d'entraînement

"Le plus grand défi était d'assurer une connexion étanche entre la tête de pompe et l'unité d'entraînement", a expliqué Pfizenmayer. «Nous voulions installer la tête propulsive dans le puits de regard et non dans le réservoir de propane lui-même dans le cadre d'une solution à distance, afin d'éviter l'apport de chaleur du moteur et donc l'augmentation de la pression. Au départ, une connexion via des tuyaux amovibles avec un raccord à dégagement rapide a été envisagée. Cependant, des tests ont montré que les bulles de gaz du réservoir migraient vers le haut à travers la conduite alternative, provoquant une interruption de la production de propane. Puisqu'une ligne alternative vissée s'est également avérée fuyante à la fin, l'entreprise est finalement passée à une solution entièrement soudée. La conduite hydraulique en tant que pièce de liaison entre la tête de pompe et la tête d'entraînement n'est restée étanche qu'avec cette variante, garantissant l'entraînement fiable de la tête de pompe dans le réservoir. En conséquence, le problème de l'apport de chaleur a été contourné avec succès et la pression dans le réservoir de propane est restée constante en permanence.

Aucune perte de puissance grâce au débit exact

Quelle que soit la solution distante, la variante Ecoflow intégrée a été adaptée avec précision à la quantité de propane requise de 150 litres par heure. "Théoriquement, cette tête de pompe peut fournir jusqu'à 6 000 litres par heure", a déclaré Pfizenmayer. "Cependant, comme la solution spéciale pour Scharr Tec nécessitait une quantité nettement inférieure, nous avons configuré la pompe avec une basse fréquence de 20 à 140 coups par minute." Cela a empêché le dosage de trop de propane et la perte de puissance. Le résultat a été une réduction de l'énergie requise et une amélioration de l'efficacité des installations de conditionnement.

Injection à 40 bar possible

Dans le même temps, cette variante Ecoflow est conçue pour 40 bars et peut donc fournir le propane au biométhane à une pression suffisante via les buses d'injection pour que le mélange gazeux puisse également être introduit dans des réseaux longue distance. "Ceci est particulièrement important car la haute pression signifie qu'il peut également être alimenté directement dans les réseaux de gaz naturel haute pression", a expliqué Steger. "Et les consommateurs industriels en particulier, qui sont essentiels pour les producteurs de biométhane en raison de leur consommation constante, sont généralement connectés à ces réseaux haute pression de plus haut niveau."

Depuis que le Prolimix a été installé dans l'usine de biométhane avec la pompe LEWA comme élément central, il n'y a pas eu de dysfonctionnements: les systèmes de mélangeurs fonctionnent sans interruption. "L'Ecoflow offre toutes les propriétés requises pour le conditionnement. Il est précisément adapté au débit, fournit la pression de gaz requise et, grâce à la conception à distance, ne transfère aucune chaleur au réservoir de propane", a déclaré Steger pour résumer . L'expérience acquise grâce au projet avec Scharr Tec et csplan a également profité à LEWA lorsque l'Ecoflow a été utilisé dans d'autres domaines d'application. «Le propane est utilisé comme réfrigérant dans la production d'appareils de réfrigération, par exemple, et doit également être rapidement introduit dans les appareils en une quantité prédéfinie avec précision à une pression fixe», a expliqué Pfizenmayer. "Grâce à des spécifications et des conditions de processus similaires, nous avons pu tirer parti de notre savoir-faire issu de la coopération avec Scharr Tec et csplan et proposer une solution à l'entreprise."

Source: LEWA GmbH